智能化和電動化的驅動下,以及電子電器技術的廣泛應用,汽車研發速度和迭代速度明顯提速,有的品牌從誕生到車型量產不到3年時間,放在以前是不敢想象的。有的車型大改款也是一兩年一次,比以往的五六年要快上許多。

造車越來越簡單了嗎?嚴謹回答:不是的。

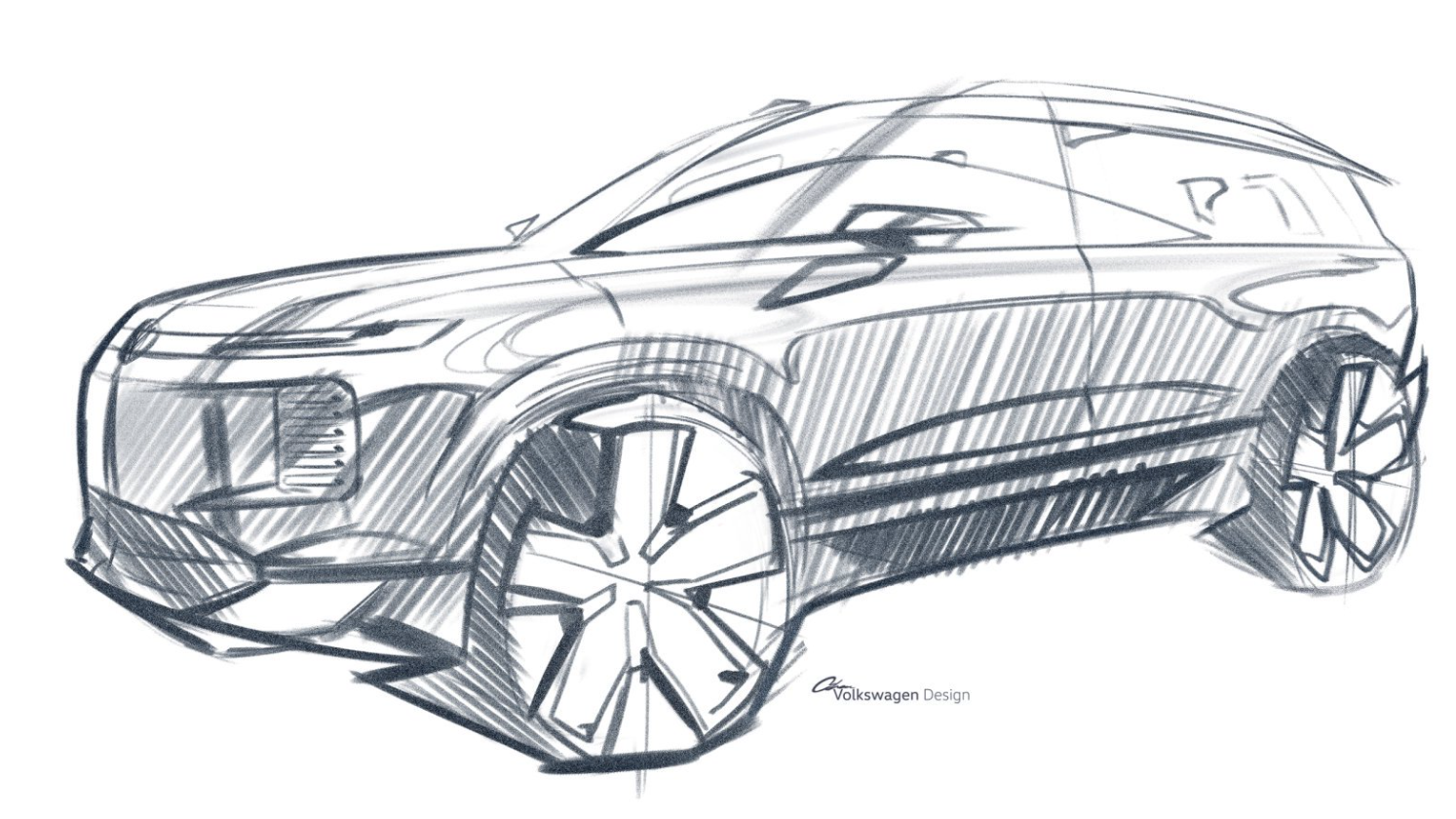

一款汽車從研發到生產,再到駛下生產線,即需要油泥模型的造型過程,也需要動力匹配環節,還要經過各種驗證試驗,生產過程中同樣需要各個環節的檢測。數字化技術應用和仿真試驗減少了部分環節時間,但有的驗證過程是無法省略的,如高寒、高熱和高原的三高試驗,需要在吐魯番、漠河等地做長時間測試。上汽大眾方面介紹,在樣車試制階段平均每個項目要投入200輛測試車,單車最高測試里程10萬公里,相當于用戶行駛30萬公里。每一個項目測試至少跨越一年半的周期,穿越兩次寒冬、一次酷暑。

上述過程中,標準時刻存在。

標準是汽車研發、驗證和生產整個流程中不可或缺,是車輛一致性的基礎,更是產品質量的保證。如果沒有標準,或是標準不夠完善,估計這車沒幾個人敢開。

相比于其他車企,合資車企這方面要領先不少,源于品牌長時間積淀,中外雙方合作過程中將上述標準引入到了合資車企。上汽大眾不但引入并吸收了德國大眾汽車眾多標準,還帶動了零部件企業建立了標準體系。

上汽大眾在整車和零部件設計與開發過程中,標準近8000條。近8000條的標準驅動了產品研發、驗證和生產。如在批量生產準備階段,要對整車做耐久與可靠性試驗、耐候性試驗、碰撞試驗、濫用試驗、性能試驗和功能試驗,共6大類80個大項,有3000多種試驗組合,主要模型各種可能性環境,以檢測車輛的諸多性能。這其中濫用試驗應該是模擬“破壞性”使用,如果這種情況都能扛過來,日常使用自然可靠性更高。

整車耐候性和耐久性試驗:車輛要經歷近120℃的暴曬、零下50℃的冷凍,模擬高溫、高寒、高濕和鹽霧腐蝕等環境;整車陽光模擬試驗室模擬吐魯番、海南等地區自然環境的曝曬強度,考驗整車和零部件在極端光照下的綜合表現;門蓋強度耐久試驗室,車輛前后車門要進行10萬次開關,相當于普通用戶30年的使用強度。

整車性能和可靠性試驗:通過四通道液壓振動試驗,模擬車輛應對各類惡劣路況,考察車身、四門、發動機艙蓋和尾門及內外飾等穩定性;水管理性能試驗,不僅模擬降雨停放、降雨高速行駛、洗車等22種景,還將降雨量達到特大暴雨級別的數十倍以上,并新加入了傾斜姿態、動態負壓等極端工況,多角度、多維度地檢驗整車密封性。

聲學試驗:上汽大眾整車四驅轉鼓試驗室是國內首家采用雙鼓面安裝模式的聲學試驗環境,可捕捉到車輛細微噪聲的差異,優化車輛的靜音性能。

從上述幾個試驗介紹可以看到,首先試驗需要時間,不可能無限壓縮;其次,標準是試驗的基準,完善且科學的標準讓試驗達到目的。

2025年上半年,上汽大眾累計銷售52.3萬輛,同比增長2.3%,其中朗逸銷售13.6萬輛,帕薩特銷售11.7萬輛,均為細分市場銷量第一名。