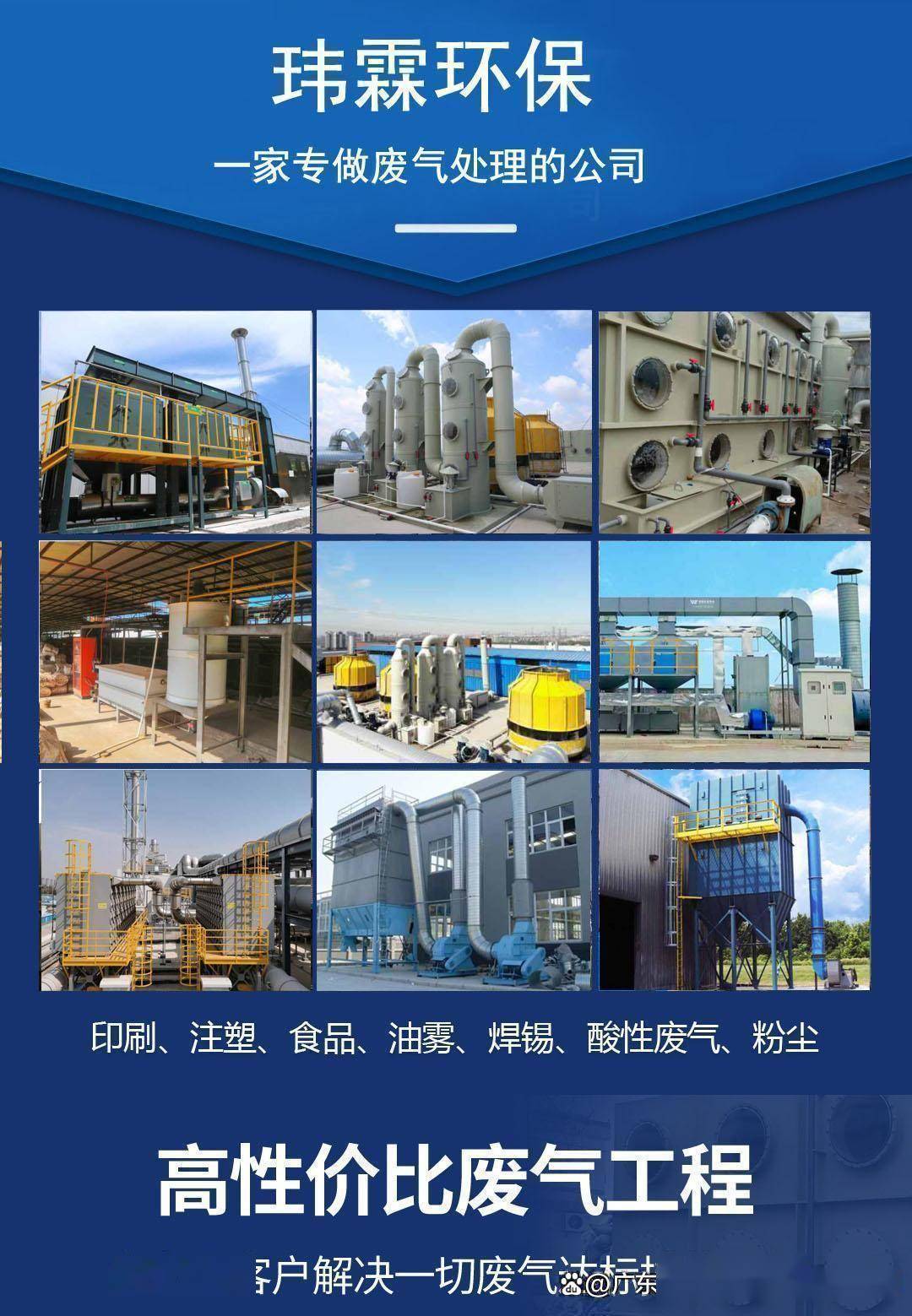

隨著新能源產業的蓬勃發展,鋰電池制造行業在迎來機遇的同時,也面臨著環保治理的巨大挑戰。在鋰電池的生產與回收過程中,一系列廢氣排放問題日益凸顯,成為行業亟待解決的關鍵問題。

鋰電池廢氣主要源自正極、負極材料的制備,電解液配制與注液,涂布與烘干等多個生產環節。這些過程中,高溫煅燒、石墨化等工序會釋放氮氧化物(NOx)、一氧化碳(CO)及揮發性有機物(VOCs)。電解液的配制和注液環節,碳酸酯類有機溶劑如碳酸二甲酯、碳酸乙烯酯的揮發,以及六氟磷酸鋰的水解,會產生氫氟酸(HF)等酸性氣體。而在涂布與烘干階段,N-甲基吡咯烷酮(NMP)等溶劑在高溫下大量揮發,形成高濃度的VOCs廢氣。

這些廢氣成分復雜,包括有機溶劑、酸性氣體、顆粒物與重金屬等多種污染物。其中,NMP、碳酸酯類等有機溶劑的VOCs濃度可達800-1500 mg/m3,具有刺激性、致癌性;氫氟酸、氯化氫、硫氧化物等酸性氣體腐蝕性強且劇毒;鎳、鈷、錳等金屬粉塵以及鉛、鎘等重金屬蒸氣同樣對人體健康和環境構成嚴重威脅。

面對這些廢氣排放問題,一些鋰電池制造商已經采取了有效的治理措施。例如,某國際鋰電池制造商通過建設廢氣綜合處理系統,成功將NMP排放濃度降至≤20 mg/m3,年減排VOCs 3000噸。該系統采用濕式噴淋塔預處理,分子篩轉輪濃縮VOCs,貴金屬催化劑催化燃燒,并實現了余熱回收,年節省成本200萬元。同時,該企業的環保形象得到提升,訂單量增加了20%。

另一家電動汽車動力科技有限公司則針對涂布與烘干環節排放的高濃度NMP廢氣,采取了廢氣收集、預處理、冷凝回收和活性炭吸附的組合工藝。該系統通過封閉式抽風系統和管道網絡收集廢氣,經過濕式洗滌塔和干式過濾器預處理后,采用-15℃低溫冷凝回收NMP,回收率超過80%。剩余VOCs則通過活性炭吸附后熱解再生,脫附氣體導入催化燃燒裝置進行深度處理。該系統不僅實現了達標排放,還年回收NMP溶劑150噸,節省成本約180萬元。