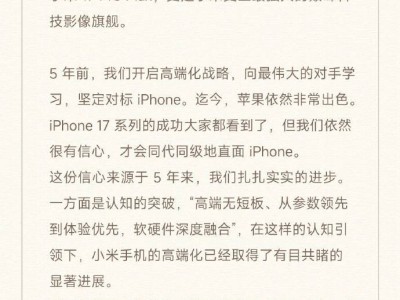

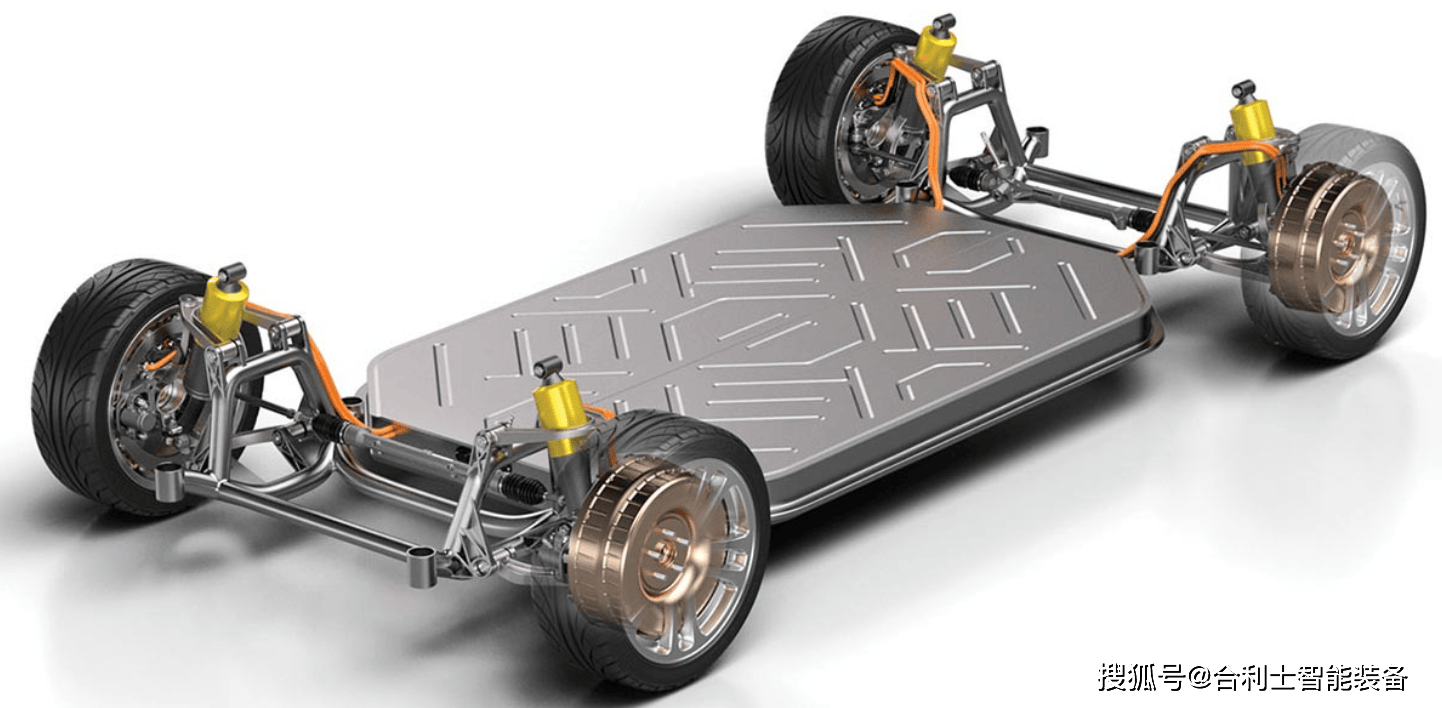

在電動汽車產業蓬勃發展的當下,驅動技術的革新始終是行業關注的焦點。其中,輪轂電機技術因其獨特的結構設計和性能優勢,成為未來出行領域最具潛力的技術路徑之一。這種將驅動電機直接嵌入車輪內部的設計,徹底摒棄了傳統變速箱、傳動軸和差速器等復雜機械部件,實現了“動力源于車輪”的革命性布局。

輪轂電機的技術優勢顯著。通過獨立控制四個車輪的扭矩輸出,系統能夠實現精準的扭矩矢量分配,大幅提升車輛的操控穩定性和行駛安全性。同時,這種高度集成的結構設計大幅簡化了整車架構,為車內空間布局提供了更多可能性。然而,這項技術從實驗室走向量產仍面臨多重挑戰。

成本問題是首要障礙。輪轂電機通常采用四電機獨立驅動方案,需要配套四套逆變器、傳感器和復雜的協同控制算法,導致物料清單(BOM)成本顯著增加。制造工藝的復雜性同樣不容忽視,定子、轉子、軸承等精密部件需要在狹小空間內完成高精度裝配,對公差控制和裝配工藝提出了嚴苛要求。

售后服務體系的缺失也制約著技術普及。當電機發生故障時,維修需要拆卸整個車輪甚至懸掛系統,不僅操作復雜且成本高昂。缺乏標準化設計更導致售后網絡難以建立,增加了車企對長期使用成本的擔憂。這些挑戰使得輪轂電機技術至今仍主要應用于概念車和特種車輛領域。

盡管如此,技術進步正在逐步突破這些瓶頸。材料科學的突破推動了電機輕量化設計,分體式結構降低了裝配難度,集成化電控系統提升了控制效率,智能診斷技術則簡化了故障排查。這些創新使得輪轂電機在高自由度運動控制方面的優勢更加突出,為技術落地帶來了新的可能。

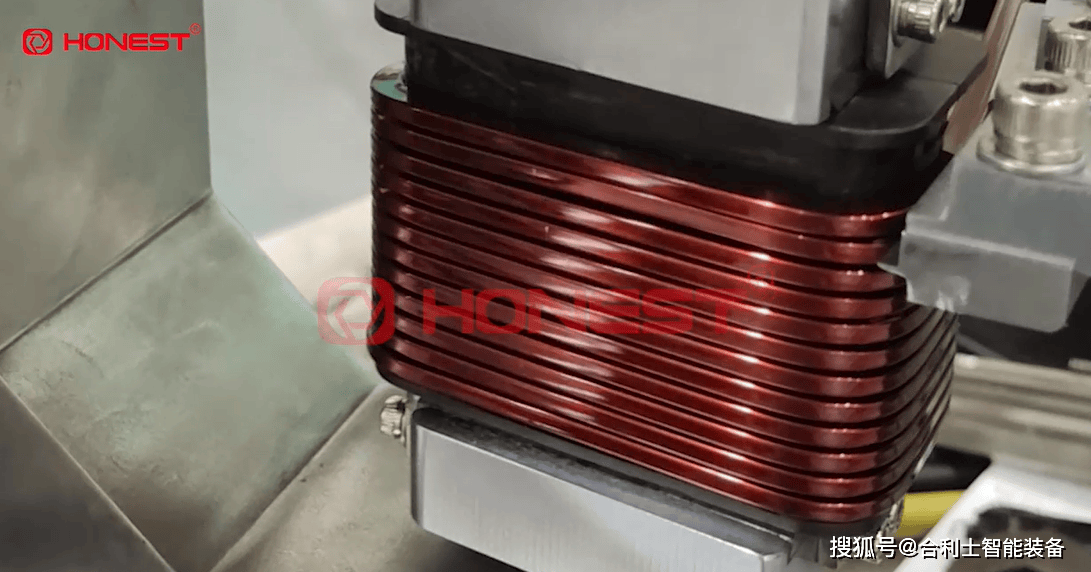

從實驗室到量產的關鍵轉折點在于智能制造能力的提升。輪轂電機的復雜結構決定了其生產過程對高精度、高柔性裝配線的依賴。傳統制造方式已無法滿足精度控制和可追溯性要求,唯有通過智能化產線才能實現穩定、高效的大規模生產。這揭示了新能源汽車產業鏈中一個常被忽視的環節——裝備制造能力的重要性。

作為電機智能裝備領域的專業企業,合利士深耕新能源汽車電機產業鏈多年,在各類驅動電機的自動化裝配方面積累了豐富經驗。公司技術團隊深刻認識到,每次電機技術的革新都伴隨著制造工藝的突破。從扁線電機到油冷電機,再到結構更為復雜的輪轂電機,穩定可靠的智能產線始終是技術創新從圖紙走向現實的關鍵支撐。

面對輪轂電機量產難題,合利士開發了柔性化、智能化的裝配解決方案,覆蓋從研發驗證到批量生產的全流程需求。這些方案通過模塊化設計和智能控制系統,能夠有效應對不同類型電機的裝配需求,提升生產效率的同時確保產品質量一致性。公司負責人表示:“真正的創新不僅在于設計出更先進的電機,更在于讓這些設計能夠以高效、穩定的方式實現大規模制造。”

對于正在探索新型電機量產路徑的企業,或面臨電機裝配效率、一致性提升需求的車企,合利士提供的智能裝備解決方案提供了新的選擇。通過將先進的裝配技術與行業實踐經驗相結合,公司致力于幫助客戶突破生產瓶頸,推動電動汽車驅動技術的持續創新。