隨著新能源與智能化浪潮的洶涌而至,汽車行業正經歷一場前所未有的快節奏變革。從車型設計、技術迭代到市場需求變化,每一個環節都在以驚人的速度演進。過去,新車型的迭代周期往往超過五年,而現在,這一周期已被大幅縮短至兩到三年,甚至有的品牌激進地將之壓縮至18個月。

然而,在這場速度競賽的背后,消費者對汽車產品質量的擔憂也隨之浮現。據權威機構J.D.Power發布的最新數據,汽車產品問題顯著增多。2024年的統計顯示,每百輛車的問題數已達到190個,相比2023年增長了9.3個PP100。信息娛樂系統、駕駛輔助功能以及座椅問題頻發,成為動搖消費者信任的關鍵因素。

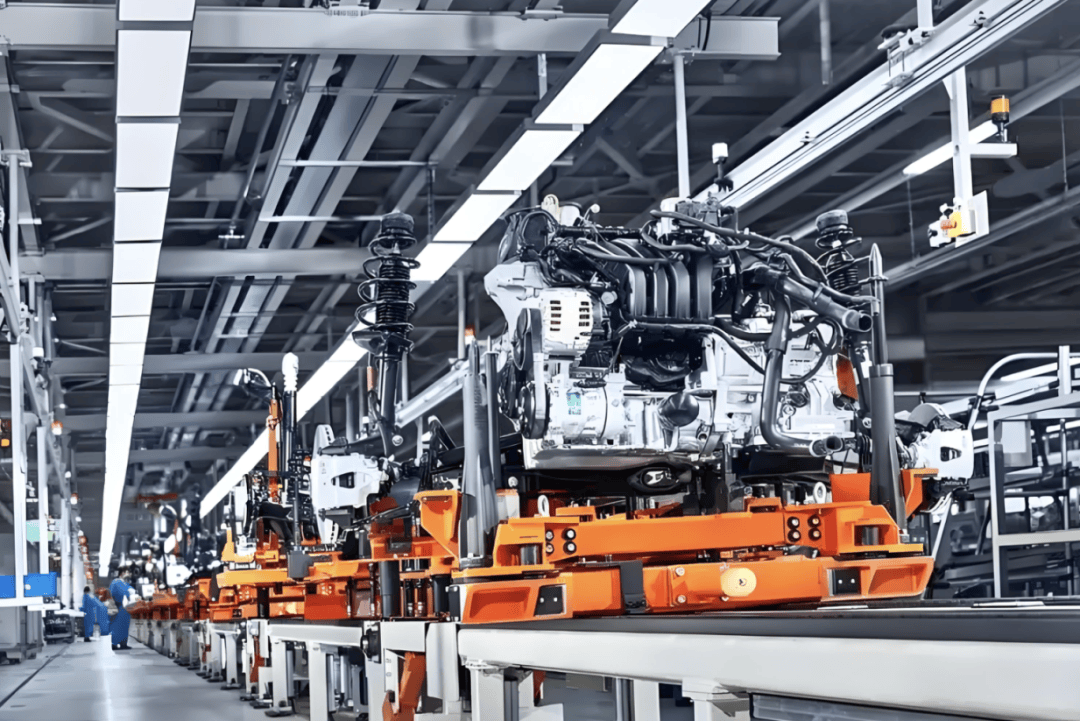

面對這一挑戰,上汽大眾采取了多項創新措施以應對。他們引入了先進的數字化工具和虛擬仿真技術,構建了產品的“數字鏡像”,使得大量設計驗證工作得以在虛擬環境中高效完成。這一做法不僅及早發現了潛在問題,還減少了物理樣機的制作與測試次數,同時,積累的大量數據也為后續的產品優化提供了有力支持。

上汽大眾在臺架試驗等環節敢于加大樣本量投入,雖然看似資源消耗增加,但實際上卻以更高的數據置信度換取了驗證周期的顯著縮短。他們充分利用中德時差,組建了無縫銜接的全球化團隊,形成了“24小時不間斷”的開發模式,進一步提升了研發效率。

上汽大眾深知,在效率為王的時代,縮短研發周期是市場需求加速與技術發展雙重驅動的結果。消費者對智能化、電動化產品的需求日益迫切,企業必須快速響應。而上汽大眾所采取的系統性方法已經在實踐中得到了有效驗證。

在追求效率的同時,上汽大眾始終堅守品質不縮水的原則。他們嚴格遵守國家標準,并遵循大眾集團企業標準以及“DIN/ISO/VDA”國際標準,形成了近8000條嚴格的標準體系。這些標準并非簡單的疊加,而是相互驗證、互為補充,共同構成了上汽大眾的品質護城河。

在碰撞測試方面,上汽大眾的標準遠超國標。例如,在追尾碰撞測試中,他們將國標要求的1.1噸剛性壁障小車質量提升至1.8噸,碰撞能量增加了60%;在新能源車測試中,他們采用更嚴苛的80km/h偏置可變形壁障,以最大程度模擬高速公路上的追尾事故,降低高壓系統和電池的安全風險。

上汽大眾明白,在產品開發的某些環節可以加速,但在關乎安全與品質的關鍵環節則絕不能妥協。他們始終堅持“提效不縮水”,為驗證環節留足時間,在每一個重要環節和風控點都嚴格堅守品質標準。尤其是在成本與速度壓力并存的當下,上汽大眾將資源投向那些用戶“看不見”卻至關重要的領域,如更堅固的車身結構、更嚴苛的電池防護等。

上汽大眾以其扎實的體系力和清醒的價值觀證明,快與好并非不可兼得。他們始終堅守品質初心,在看得見的配置競賽之外,默默筑牢那些關乎生命與信賴的看不見的堡壘。這種對品質的敬畏和對安全的執著,是上汽大眾在激烈的市場競爭中贏得消費者長久信賴的根本。