在工程機械行業綠色轉型的關鍵時期,康明斯以創新技術矩陣亮相行業展會,推出覆蓋燃油、混動、甲醇及電動四大領域的動力解決方案。此次發布的三大核心技術方向——新一代挖掘機液壓智能控制系統、3.9L-15L混合動力模塊以及19L甲醇工業發動機,精準回應了行業對能效提升與碳減排的迫切需求。

混合動力技術成為核心突破點。針對挖掘機、裝載機等重型設備,康明斯開發的智能混動系統通過發動機-電機-電池三源深度耦合控制,實現復雜工況下的高效協同。該系統在高原、極寒及重載場景中可提升燃油經濟性10%-30%,同時將電池循環壽命延長20%以上。技術團隊特別優化了能量回收策略,使制動能量回收效率較傳統方案提升35%。

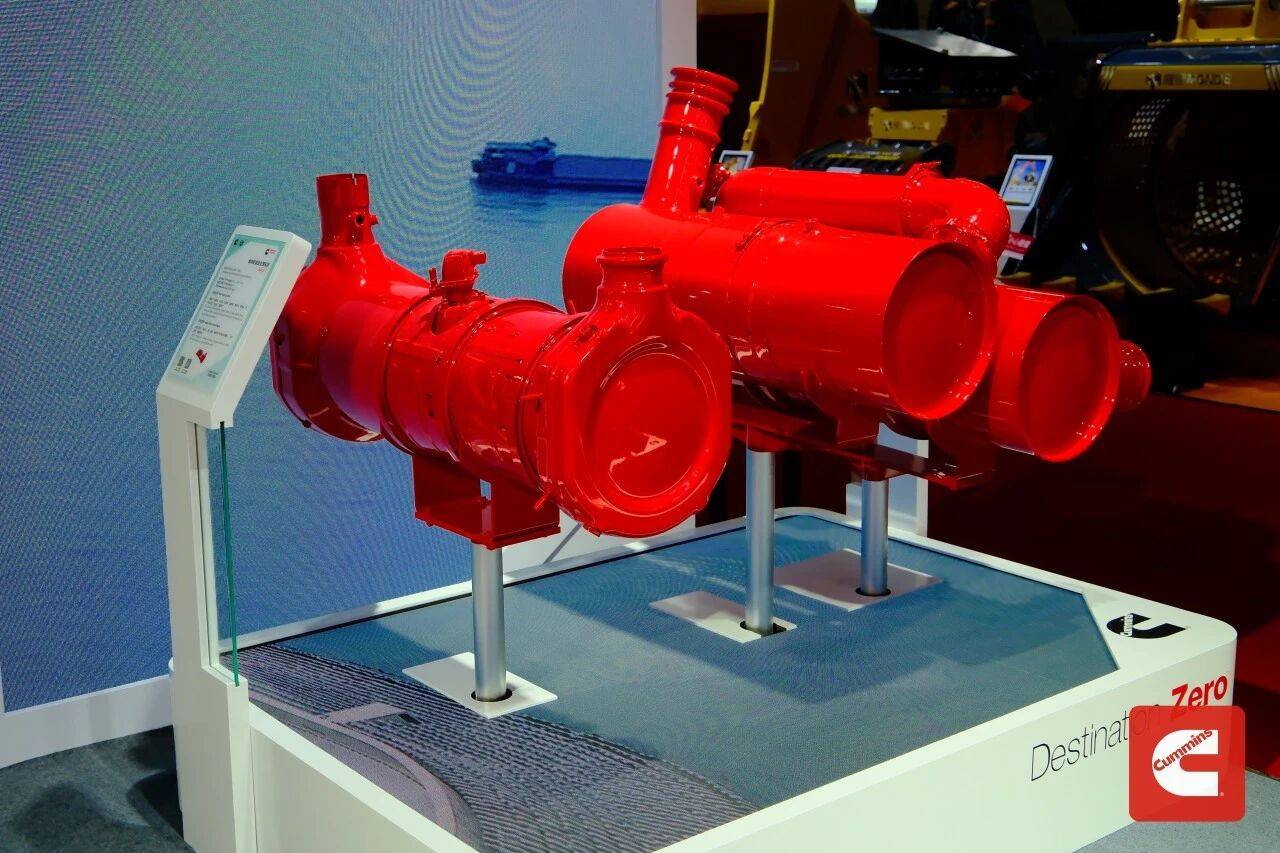

甲醇動力方案展現出顯著減排優勢。19L甲醇工業發動機采用進氣道噴射與火花塞點火技術,普通甲醇燃料即可降低18%二氧化碳排放,若使用綠色甲醇則接近零排放。該機型通過寬溫域設計(-35℃至50℃啟動)和高海拔補償技術(3000米海拔不降扭),特別適配礦卡、大型挖掘機等極端工況設備。配套的甲醇專用增壓器與燃油系統,使整機熱效率較柴油機提升8個百分點。

在電驅動領域,康明斯構建了完整的混動技術鏈,涵蓋增程器、多合一控制器、驅動電機及電驅橋等核心組件。其推出的中央驅動與電驅橋兩大純電平臺均支持800V高壓系統,可根據客戶需求進行模塊化組合。技術團隊特別開發了智能熱管理系統,使電機在-40℃至60℃環境下保持98%以上的效率輸出。

零部件層面的創新同樣引人注目。符合歐五及非道路國四標準的排放處理系統,采用分層燃燒與SCR后處理技術,使氮氧化物排放較國三標準降低70%。針對甲醇燃料特性優化的增壓器,通過可變截面渦輪設計,將低速扭矩響應速度提升40%。制動系統則引入電液復合制動技術,使重載下坡時的制動能量回收效率達到65%。

本土化戰略的深化帶來顯著成效。康明斯已實現19L-60L全系列礦山動力本土研發制造,產品覆蓋600-3000馬力區間,滿足國三至國四、歐美第二至第五階段等多層級排放標準。通過與主機廠聯合開發,針對高原、高寒及復雜油品環境進行系統優化,使大馬力發動機燃油消耗率平均降低10%,保養周期延長至1000小時。重慶生產基地構建的研發-制造-服務閉環體系,將產品交付周期縮短30%。

展會期間,由康明斯發起的"非道路動力鏈研修院"正式成立。該平臺匯聚32家產業鏈伙伴,重點攻關復雜工況下的動力系統適配技術。首期研發項目聚焦甲醇燃料補給體系建設和混動系統能量管理策略優化,預計三年內形成20項核心技術專利。

康明斯中國區高層在發布活動中透露,公司正構建"技術-制造-服務"三位一體的本土化體系。通過在重慶、無錫等地設立的研發中心,已形成覆蓋動力總成、電控系統、后處理的全鏈條開發能力。與三一重工、徐工集團等企業的深度合作,已催生出12款定制化動力產品,其中5款達到國際先進水平。