在汽車工業日新月異的變革浪潮中,消費者與市場的焦點逐漸超越了單純的功能參數與營銷噱頭,轉而探尋汽車制造業更為深層的本質。一汽-大眾,憑借34年的深厚積累,給出了自己的答案:將客戶為中心的長遠視角與利他精神,深深植根于產業鏈的每一個環節,讓安全標準超越常規,讓品質承諾從顯性變為隱形的信賴。

7月17日至18日,媒體受邀走進一汽-大眾長春基地,這不僅是一次對技術細節的深入探索,更是一場對汽車制造初心與行業品質標桿的重溫之旅。在這里,每一輛汽車都被視為時間的見證者,其安全性能的提升,始于對車身材料的精挑細選。

一汽-大眾的商品車,高強度鋼材使用比例高達81%,尤其在A柱、B柱及車身橫梁等關鍵位置,采用了能承受超2150MPa壓力的熱成型鋼,為車身鑄就了堅不可摧的“鋼筋鐵骨”。以ID.7 VIZZION為例,其熱成型鋼占比達到30%,每平方米能承受相當于10噸的壓力,這種對安全性的極致追求,是對每一位客戶生命安全的莊嚴承諾。

不僅如此,一汽-大眾的安全開發標準遠超國家標準,單一車型在上市前需經歷四輪碰撞測試,消耗試驗車超過30輛,碰撞次數近100次,遠超行業平均水平。公司擁有價值高達9100余萬元的56個碰撞試驗假人,其中單個假人最高價值1200萬元,它們每一次在碰撞試驗室中的“歷險”,都是為了減少客戶在真實道路上的風險。

憑借嚴苛的標準與精湛的工藝,一汽-大眾的車輛安全性已成為業界公認的標桿,在C-NCAP和C-IASI等權威測試中屢獲五星和優秀評級。公司還將主動安全與被動安全巧妙結合,通過多安全氣囊、雙預緊雙限力主動式安全帶等被動安全配置,以及Front Assist預碰撞安全系統、自動緊急制動等主動安全技術,構建了一套全方位的安全防護體系。

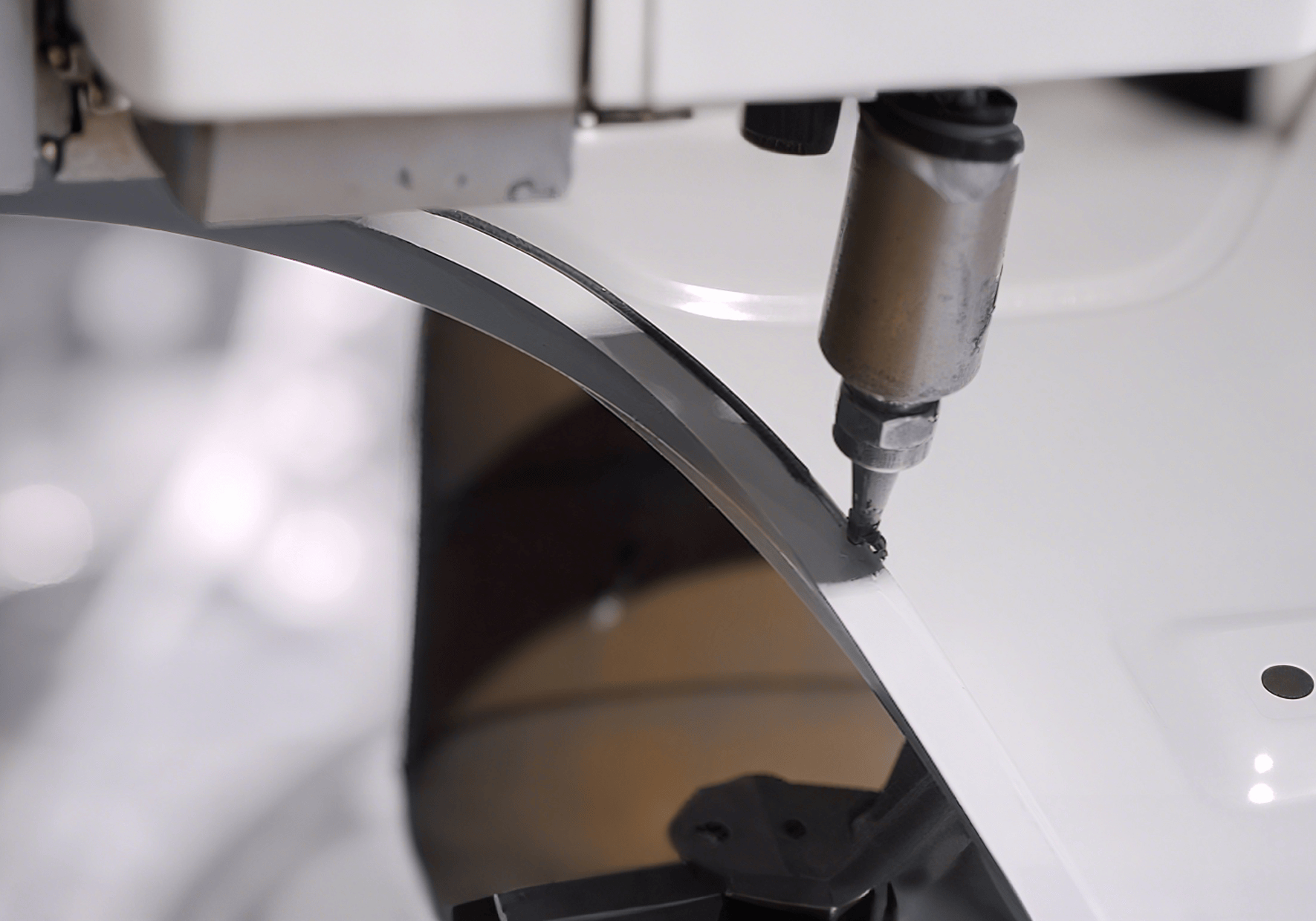

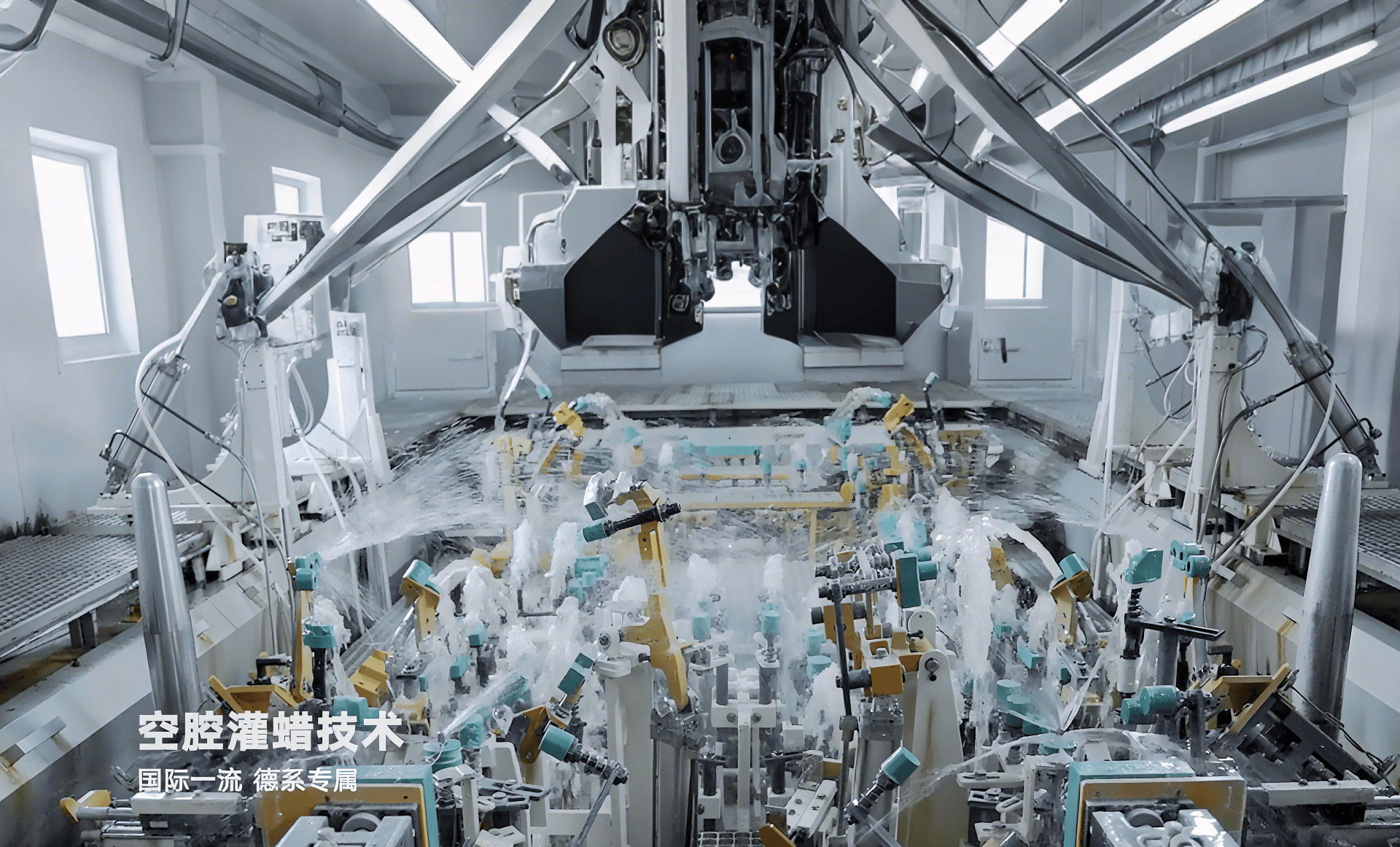

在看不見的地方,一汽-大眾同樣傾注了大量心血,以確保車輛的耐久性。獨家采用的“空腔灌蠟技術”,每臺車灌蠟量達1公斤,確保蠟膜100%覆蓋車身內腔,提供長達12年的防腐蝕保護。360度翻轉前處理與陰極電泳工藝,則為車身披上了無死角的“防護衣”,無論是南方的酸雨還是北方的融雪劑,都無法侵蝕其堅固的外衣。

在車輛交付前,一汽-大眾還會進行超過700萬公里的整車實測,相當于繞地球赤道約175圈。無論是極寒的黑河還是極熱的新疆吐魯番,或是亞洲規模最大的一汽-大眾綜合汽車試驗場,車輛都要經受各種極端條件的考驗,以確保交到客戶手中的每一輛車都具備卓越的品質。

隨著新能源汽車的興起,一汽-大眾對電池安全的重視程度也達到了前所未有的高度。公司研發的電池無熱擴散技術,能在電芯出現異常時迅速隔離風險,熱失控預警系統能在10秒內發出警報,遠超國標的5分鐘要求。新能源車型的子部件和系統需經過436項測試,遠超國標的53項,每一項測試都是對安全的極致追求。

在智能科技領域,一汽-大眾同樣取得了顯著進展。全自研的座艙模型Hi Space、零壓旋轉云椅、音樂玻璃等創新設計,不僅提升了駕乘體驗,更在降低能耗、減少布線繁瑣的同時,打造出了沉浸式的音效體驗。而IQ. Pilot組合駕駛輔助系統、華為乾崑智駕?技術等智能科技的加入,則讓駕駛變得更加安全、便捷。