在電子制造領域,陶瓷基板以其卓越的性能脫穎而出,成為眾多高端應用中的核心組件。相較于傳統的FR-4基板,陶瓷基板能在極端高溫下保持出色的穩定性,其導熱性能更是傳統材料的數十至百倍,被譽為芯片的“超級散熱器”。從新能源汽車的動力系統到5G通信的關鍵部件,陶瓷基板的應用無處不在。

陶瓷基板的制造過程,是一場從細微粉末到高科技產品的華麗蛻變。首先,選擇合適的陶瓷材料是基礎,這決定了基板的“基因”。氧化鋁陶瓷以其經濟實用、導熱性能適中,成為家電控制等中功率應用的優選;而氮化鋁陶瓷,則以其驚人的導熱性能,成為新能源汽車電機控制器等高性能需求的理想之選;至于碳化硅陶瓷,其硬度與耐熱性更是達到了極致,成為航天軍工等領域的寵兒。

接下來,通過成型工藝,陶瓷粉末被賦予形狀。干壓成型適用于簡單、小尺寸的基板生產,快速但精度有限;而流延成型則以其高精度和復雜形狀制造能力,成為高端射頻模塊等應用的首選。在流延成型過程中,陶瓷粉末被調制成漿料,均勻涂布在PET膜上,烘干后剝離,即可得到厚度均勻、精度極高的薄片。

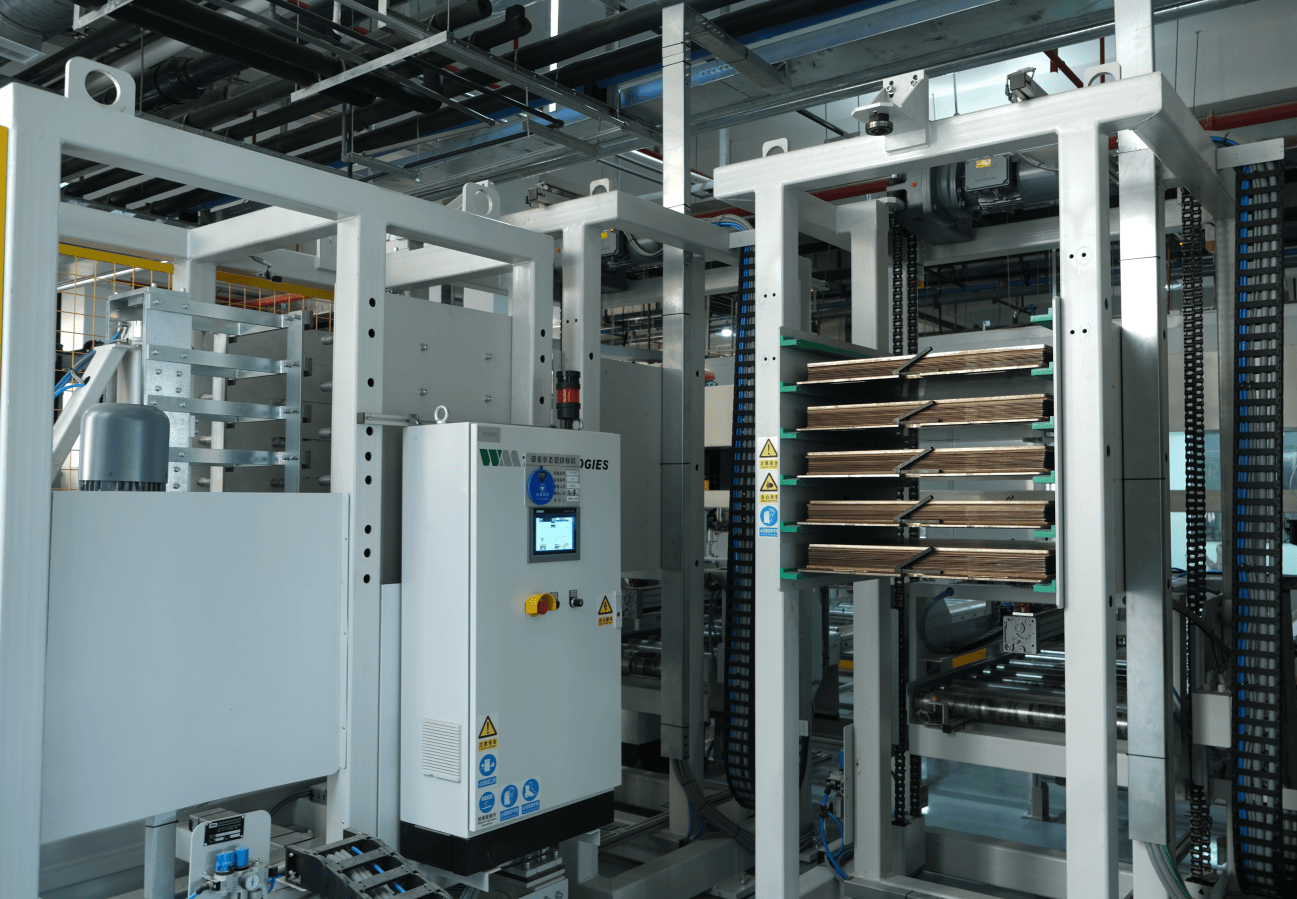

高溫燒結是陶瓷基板硬化的關鍵步驟。在這一階段,生坯經過高溫處理,陶瓷粉末顆粒相互融合,形成致密的陶瓷結構。燒結溫度和時間的精確控制至關重要,稍有偏差就可能導致基板開裂或性能下降。燒結后的基板還需經過精細打磨,以確保其平整度滿足后續金屬化工藝的要求。

金屬化是陶瓷基板獲得導電性能的關鍵步驟。厚膜金屬化采用絲網印刷技術,將金屬粉末印刷在陶瓷表面,再經過燒結形成導電層。這種方法成本低、效率高,適用于大面積線路。而薄膜金屬化則采用濺射或蒸鍍技術,在陶瓷表面形成納米級金屬層,再通過光刻工藝制作出精細線路,適用于高頻射頻基板。

陶瓷基板以其出色的導熱性、耐高溫性和絕緣性能,在電子制造領域占據重要地位。然而,其脆性和高成本也限制了其應用范圍。隨著新能源汽車和5G技術的快速發展,陶瓷基板正朝著更薄、更集成的方向發展。同時,業界也在不斷探索陶瓷與金屬復合基板等新型材料,以期在保留陶瓷優異性能的同時,增加其韌性和降低成本。

陶瓷基板,這個看似不起眼的組件,卻在高端電子設備中發揮著至關重要的作用。從新能源汽車到5G手機,從功率模塊到射頻組件,陶瓷基板以其卓越的性能和精湛的工藝,默默支撐著現代電子技術的飛速發展。