河北省在智能制造領域邁出了堅實的步伐,近日,省工業和信息化廳揭曉了2025年度首批先進級智能工廠名單,敬業鋼鐵有限公司與河北敬業高品鋼科技有限公司憑借其卓越的智能制造實力榮耀上榜。

智能工廠作為智能制造的核心平臺,正逐步成為推動制造業數字化、智能化轉型的關鍵力量。在這一浪潮中,敬業集團憑借對工業互聯網、人工智能等前沿技術的深度應用,引領著鋼鐵行業的智能化變革。

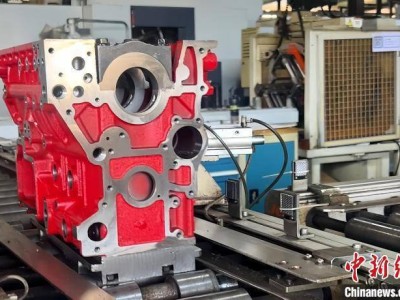

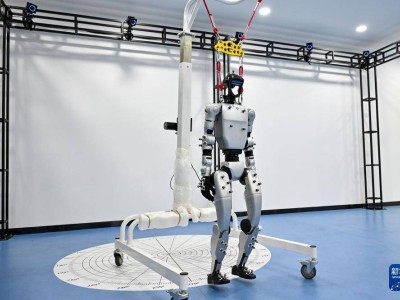

敬業集團近年來全力推進鋼鐵生產流程的智能化升級,煉鐵、煉鋼、軋鋼等關鍵環節實現了重大突破。通過引入機器人技術,70多個傳統3D崗位已被高效精準的自動化設備所替代,如焊標、高爐平臺巡檢、打捆貼標等。集團還成功部署了高爐專家系統、加熱爐智能燒爐系統、一體化生產管控平臺、5G無人天車等一系列尖端智能項目,標志著智能數字化工廠建設取得了顯著進展。

敬業集團智能信息部工程師透露,目前,集團本部基地的智能工廠已集成了一系列智能工業模型,包括一體化生產管控平臺、高爐專家系統、設備遠程診斷平臺、環境管控中心等,同時,集團正積極規劃并建設智能煉鋼、智能排產調度等14個智能系統,力求進一步提升生產效率和智能化水平。

這些智能化系統的實施效果顯著,數據就是最好的證明。一體化生產管控平臺通過整合生產、經營、環保等管理環節,實現了企業管理模式的精細化轉變。高爐專家系統利用AI技術模擬高爐運行,預測熱效率偏差控制在3%以內。加熱爐智能燒爐系統則通過精細控制燃料消耗及氧化燒損,使得效率提升了8%,能耗降低了5%。

在河北敬業高品鋼科技有限公司,5G無人天車正沿著軌道平穩運行,高效吊運鋼卷,展現了智能化生產的強大魅力。據智能工廠建設人員介紹,冷軋智能工廠已完成5G毫米波網絡部署,并建立了數據中臺,實現了生產作業的智能化、生產管理的優化以及運營管理的升級,吊運效率提升了25%,人工干預減少了70%。

隨著一系列數字化、智能化項目的成功應用,敬業集團不僅在生產效率上取得了大幅提升,還在節能減排、綠色發展方面取得了顯著成效。未來,集團將繼續深化智能制造與綠色制造的融合,為推動高質量發展貢獻力量。