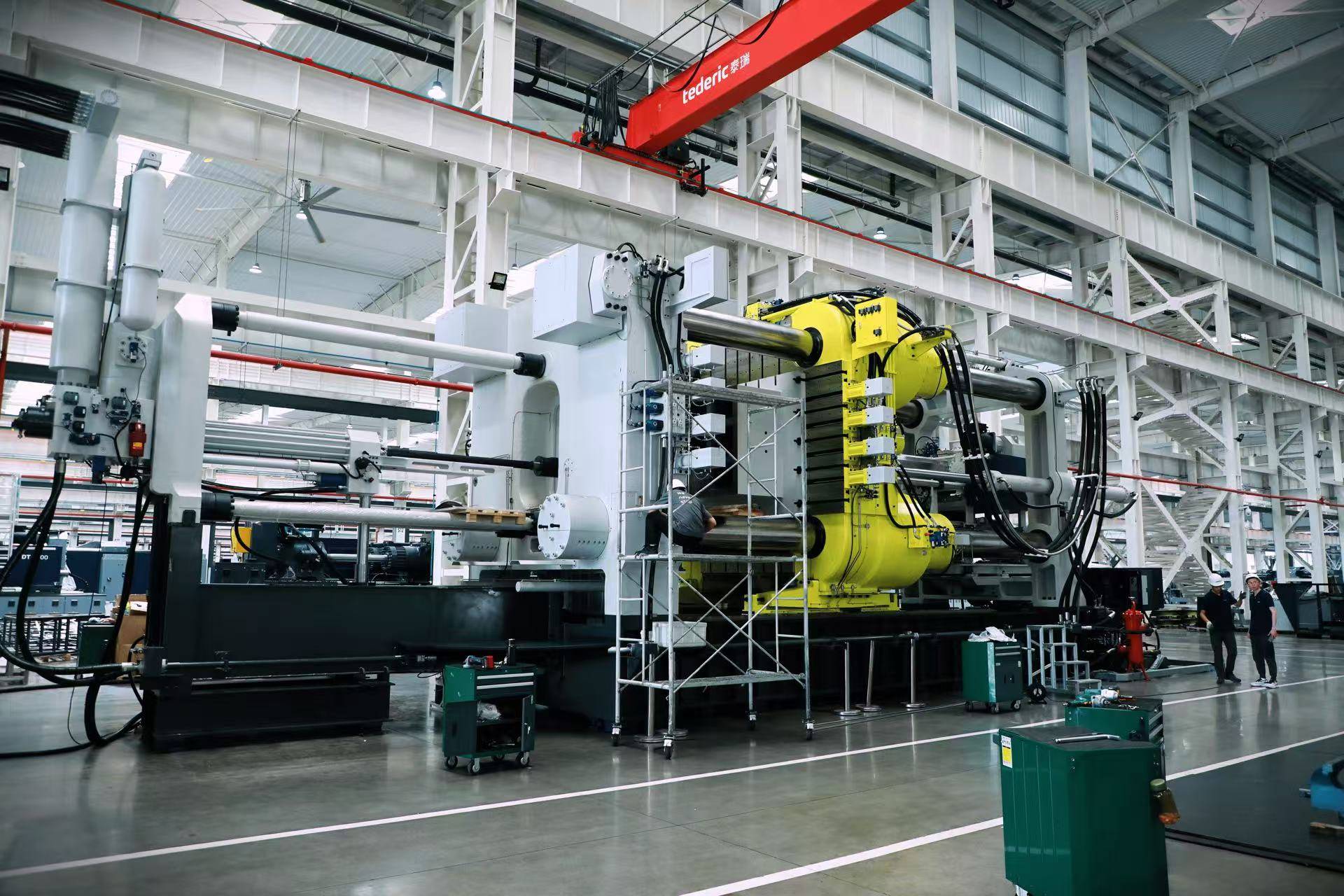

在桐鄉泰瑞機器超級工廠內,一場技術革命悄然上演。5月23日,全球首臺5000噸高壓壓鑄鋁塑一體化模壓成型裝備——IKON鋁塑一體化大型汽車結構件模壓成型裝備正式交付。這一里程碑式的成就,不僅彰顯了泰瑞機器在新能源汽車高端制造領域的深厚實力,更為全球汽車制造業帶來了前所未有的變革。

該裝備以其創新的壓鑄與注塑雙工藝一體化成型技術,成功打破了傳統汽車制造中金屬與塑料分離制造的局限。通過在同一機臺內集成鋁合金高壓壓鑄與工程塑料精密注塑技術,IKON鋁塑一體化裝備實現了金屬與塑料的高強度結合,顯著提升了生產效率和制造質量。這一技術革新,不僅減少了多工序制造的裝配環節,還通過智能化控制,確保了多物料間界面的高結合強度,有效避免了材料變形與缺陷。

泰瑞機器壓鑄機械總經理樊伊兵指出,IKON500鋁塑一體化大型汽車結構件模壓成型裝備實現了三大行業革新亮點。其中,鋁塑一體化技術的實現,是本次交付裝備的最大亮點之一。這一技術的成功應用,不僅推動了汽車輕量化、高性能結構件生產的高效與可靠,還為新能源汽車電池包框架、車身結構、底盤部件等核心應用場景提供了理想的解決方案。據透露,該裝備可實現30%-50%的減重比,在提升強度、延長續航、保障安全等方面展現出顯著優勢。

在新能源汽車產業快速發展的背景下,一體化成型技術正以驚人的速度席卷全球。特斯拉、小鵬、蔚來等領軍企業已紛紛布局這一領域,推動了行業技術的快速發展。中國汽車工業協會預測,到2025年,中國一體化壓鑄市場規模占比將達55%,對應市場規模約220億元。面對這一巨大的市場機遇,泰瑞機器憑借其在高端裝備技術領域的深厚積累,成功突破了技術壁壘,實現了從“并跑”到“領跑”的歷史性跨越。

IKON 500壓鑄注塑一體機的成功交付,是泰瑞機器技術創新實力的有力證明。依托“技術引領、品質致勝”的核心戰略,泰瑞機器通過獨創的壓鑄與注塑工藝深度耦合技術,構建了覆蓋設備研發、工藝優化及智能制造的全價值鏈服務體系。目前,公司已形成“超大型裝備智造+數字孿生系統+AI工藝優化平臺”三位一體的創新生態,為全球汽車制造業帶來了全新的制造范式。

隨著新能源汽車產業的蓬勃發展,泰瑞機器將繼續以研發為驅動,推動產業升級,為全球汽車制造業貢獻更多創新力量。IKON 500壓鑄注塑一體機的成功交付,不僅是對泰瑞機器技術實力的肯定,更是對中國智造在全球汽車工業賽道上實現歷史性跨越的見證。