在新能源汽車行業的浪潮中,固態電池技術作為一股不可忽視的力量,正逐步從實驗室走向產業化。近日,一份深度行業報告揭示了固態電池產業化面臨的機遇與挑戰,特別是工藝革新與設備突破的關鍵點。

固態電池,被譽為下一代電池技術的明星,其能量密度與安全性的雙重提升潛力巨大。然而,產業化之路并非坦途。技術層面,電芯大型化過程中的材料穩定性、固-固界面阻抗等技術難題亟待解決。成本方面,高昂的原材料費用、設備改造及初期低良率共同構成了固態電池商業化的高昂門檻。

制造工藝的全面革新是固態電池產業化的核心。與傳統液態鋰電相比,固態電池在電解質形態與界面邏輯上的根本差異要求生產流程的重構。電解質膜的替代、固-固界面的精密處理以及嚴格的環境控制,每一項都是對現有技術的挑戰。

在工藝突破方面,干法工藝以其無需溶劑、能耗與資本支出大幅降低的優勢,成為降本的核心。特斯拉等大企業已將其應用于大圓柱電池。等靜壓技術則通過均勻加壓解決了固態電池孔隙率高與界面接觸不良的問題。疊片工藝的提升,尤其是高精度疊片機的開發,為固態電池規模化生產提供了必要條件。

設備產業化路徑上,固態電池設備的開發依賴于電池、材料與設備企業的緊密合作。先導智能、利元亨等企業已開發出適配固態電池生產的關鍵設備,為固態電池的量產奠定了堅實基礎。隨著2027年量產節點的臨近,設備企業與電池廠的深度合作將成為行業競爭的關鍵。

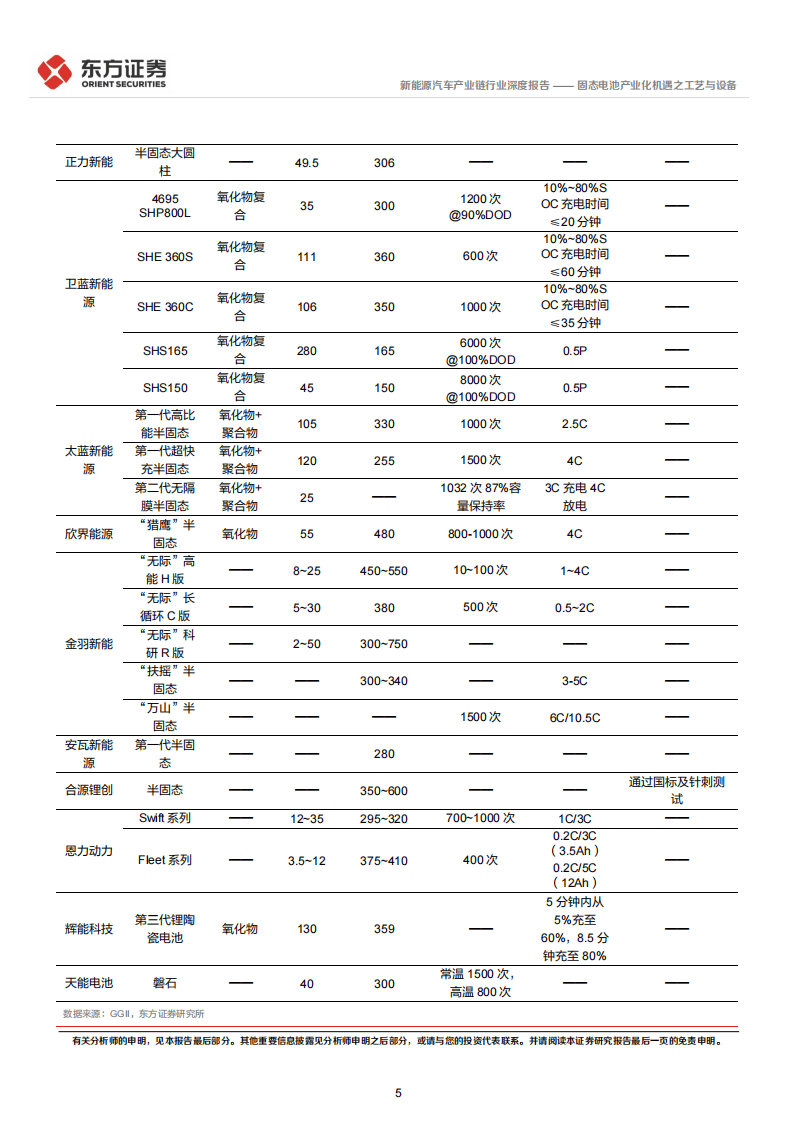

在產業化進展方面,半固態電池已率先商業化,能量密度顯著提升。而全固態電池雖在能量密度上取得突破,但循環壽命與成本仍需優化。設備端,干法工藝、等靜壓技術與疊片設備的成熟度將直接決定全固態電池的量產節奏。

固態電池的產業化不僅是技術的突破,更是工藝與設備協同作戰的結果。面對材料路線的不確定性與成本壓力,設備企業需與產業鏈上下游深度合作,共同應對挑戰。隨著關鍵設備的研發與驗證加速推進,固態電池量產的曙光已初現端倪。

在技術路線分化方面,硫化物與氧化物路線成為全固態電池的主流。豐田、比亞迪等企業正不斷優化其全固態樣品,以期在能量密度、循環壽命與成本上取得平衡。設備端,干法工藝與等靜壓技術的成熟度將成為決定全固態電池量產節奏的關鍵因素。

固態電池產業化的征程,是技術、工藝與設備協同作戰的生動寫照。面對挑戰與機遇并存的局面,產業鏈上下游企業正攜手并進,共同書寫新能源汽車行業的新篇章。