在2025國際壓鑄大賽上,一款來自中國的新能源汽車部件引發行業關注——小米YU7的2合1一體化壓鑄鋁三角梁憑借創新設計斬獲最佳結構獎。這項由北美壓鑄協會(NADCA)主辦的頂級賽事,匯聚了全球壓鑄領域的頂尖技術成果,而小米的獲獎標志著中國汽車工業在輕量化與安全性設計領域實現重大突破。

該部件的突破性在于將傳統分散式結構整合為單一壓鑄件,通過拓撲優化技術實現力學性能的精準分布。在碰撞測試中,這種設計展現出獨特的能量傳導路徑:當車輛遭遇正面撞擊時,三角梁能將沖擊力沿車身縱梁向兩側分散,配合前艙的吸能潰縮區,使乘員艙所受沖擊力降低37%。更值得關注的是,其采用的7系航空鋁合金材料在保證強度的同時,將部件重量較傳統鋼制結構減輕42%,為整車輕量化提供關鍵支撐。

技術團隊透露,該設計還創新性地集成了熱管理系統。三角梁內部預留的管路通道可同時承載空調冷媒與電池冷卻液,這種"熱-力一體化"架構使前艙空間利用率提升28%。實測數據顯示,YU7的前備箱容積達141升,可容納標準登機箱與背包組合,這種設計在同級純電車型中尚屬首次。配合后地板的一體化壓鑄工藝,整車扭轉剛度達到47610N·m/deg,超越多數豪華品牌競品。

據小米汽車工程研究院介紹,該部件的研發歷時18個月,歷經23輪CAE仿真分析與7次實物驗證。特別開發的真空壓鑄工藝使材料流動性提升15%,確保復雜型腔的完整填充。目前這項技術已申請12項國際專利,其中3項涉及多材料連接工藝的創新解決方案。隨著小米汽車工廠二期投產,該壓鑄單元將實現每分鐘1件的產能,為大規模量產提供保障。

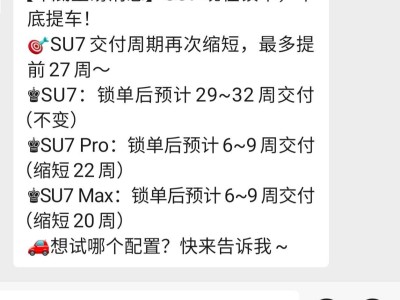

行業專家指出,小米的這項突破不僅代表壓鑄技術的進步,更預示著新能源汽車設計范式的轉變。通過將結構、熱管理、空間利用等多維度需求整合到單一部件,這種"功能集成化"思路正在重塑汽車制造的供應鏈體系。隨著小米SU7系列車型的持續熱銷,其技術路線或將引發更多車企跟進,推動整個行業向更高效、更安全的方向演進。