在汽車產業全面邁向電動化的進程中,保時捷憑借對性能與奢華的執著追求,將前沿無線充電技術推向量產舞臺。該系統并非簡單的充電線替代品,而是集高頻電力電子、精密電磁設計、實時通信與安全保障于一體的復雜機電一體化方案,代表著當前車載大功率無線充電領域的頂尖技術水平。

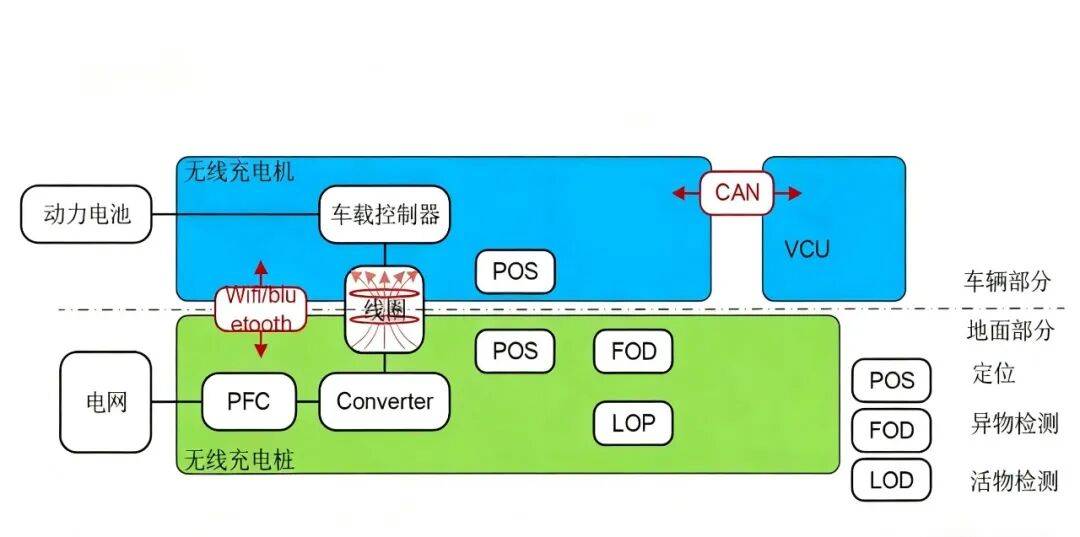

系統架構可劃分為地面充電基座與車載感應接收端兩大核心模塊。其工作原理基于電磁感應:地面基座將電網交流電轉換為高頻交流電,通過發射線圈產生交變磁場;車載接收線圈切割磁感線生成感應電流,經處理后為電池充電。這一過程涉及多級電力轉換與精密控制,對關鍵功率器件的性能提出嚴苛要求。

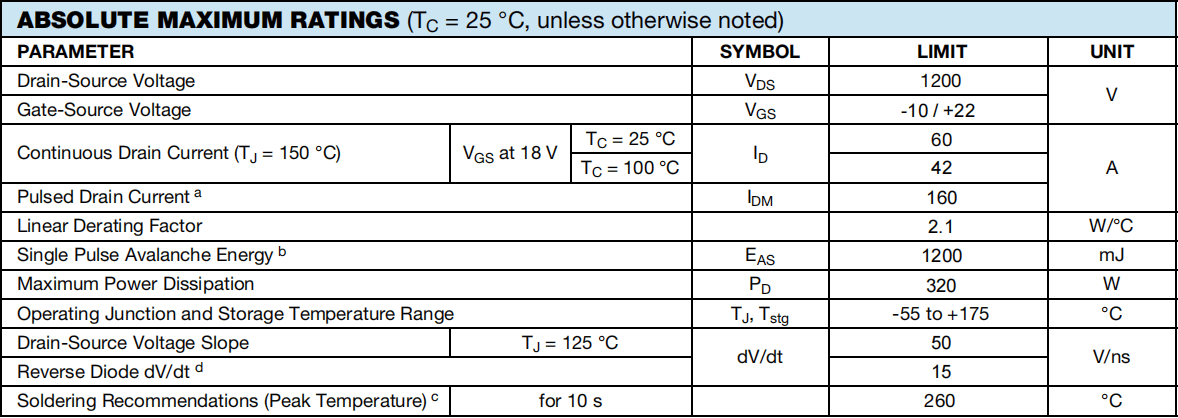

作為電能轉換與發射的"心臟",地面基座功率級模塊承擔著核心轉換任務。該模塊首先通過AC-DC整流器(含PFC電路)將240V/50Hz工頻交流電轉換為400V高壓直流電,功率因數校正技術確保電網取電高效清潔。隨后,DC-AC高頻逆變器將直流電逆變為85kHz高頻交流電驅動發射線圈。在11kW功率級別系統中,交錯式并聯Boost PFC拓撲成為主流選擇,該結構需要4個高壓MOSFET構成兩相橋臂,器件需具備600-650V耐壓、30-40A連續電流能力及低于50mΩ的導通電阻。全橋逆變器同樣采用4個高壓MOSFET,面對峰值電流挑戰,器件需支持超過40A的脈沖電流,導通電阻需壓縮至30mΩ以下,同時要求低柵極電荷特性以實現高頻開關。

地面基座的控制與檢測單元集成數字信號處理器,負責調控PFC與逆變器的開關時序,通過無線通信實現恒流/恒壓充電控制。該模塊的異物檢測(FOD)與活體保護(LFD)功能通過監測線圈參數變化實現,僅需2-4個低壓小功率MOSFET驅動傳感器或繼電器,器件耐壓30-60V即可滿足需求。

車載接收端功率級模塊承擔著高頻交流電到直流電的轉換重任。同步整流技術通過4個MOSFET替代傳統二極管,將整流壓降從0.7V降至毫伏級,顯著提升效率。面對800V高壓平臺,器件需具備900-1200V耐壓能力,連續電流需超過50A,導通電阻需壓縮至10mΩ以下。若系統配置獨立DC-DC穩壓器,還需額外4-8個高壓MOSFET實現電壓精準調節。車載控制與通信單元通過1-2個低壓MOSFET實現電路開關控制,器件選型側重于30V/60V耐壓與小型封裝。

技術實現層面,地面基座需采用多電平拓撲與軟開關技術降低損耗,TOLL或D2PAK封裝配合高效散熱方案確保器件可靠性。車載端針對高壓平臺開發1200V SiC MOSFET解決方案,雙面冷卻與熱管技術提升熱管理能力。控制單元通過高精度采樣電路與自適應算法實現安全防護,CAN FD通信協議確保毫秒級數據傳輸,AEC-Q101認證器件與電磁屏蔽設計保障復雜環境下的穩定運行。

整套系統預計使用15-26個各類MOSFET,涵蓋從600V到1200V的寬電壓范圍,電流能力覆蓋5A至超過50A。這些高性能器件不僅要承受高電壓大電流,還需在85kHz-150kHz高頻下保持低導通損耗,對半導體技術、封裝工藝與熱管理系統構成綜合挑戰。正是這種對技術極限的追求,使得該無線充電方案成為保時捷"超前舒適體驗"與"科技感"的重要載體,目前主要應用于高端車型領域。