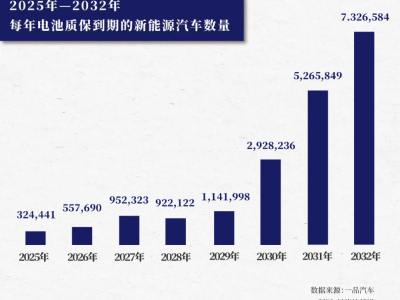

隨著新能源汽車市場的蓬勃發展,中國正迎來動力電池退役的高峰期。據預測,到2025年,退役的動力電池量將達到82萬噸,而到了2030年,這一數字將激增至350萬噸。若不能妥善處理這些退役電池,其中的重金屬和電解液將可能對環境造成嚴重污染。然而,若能科學回收,這些電池將化身“城市礦山”,為新能源產業提供寶貴的資源。

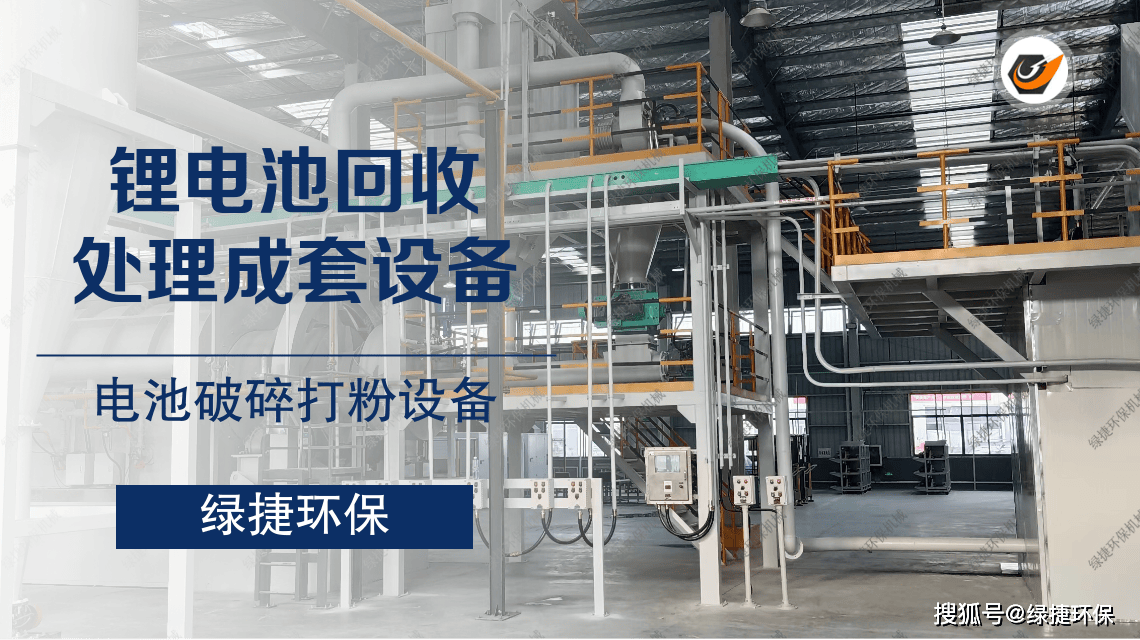

在這一背景下,綠捷鋰電池處理設備以其創新的技術,為鋰電池的“重生”提供了可能。綠捷的破碎回收技術,堪稱讓鋰電池煥發新生的三大法寶。

首先,綠捷獨創的氮氣保護帶電破碎系統,打破了傳統預放電工藝的限制。該系統能夠直接處理未放電的電池,且在整個過程中,氧含量被嚴格控制在2%以下,從而避免了安全風險與能耗損失。通過撕碎機和二次破碎設備的精細處理,電池被破碎成細小顆粒,再經過高頻篩分機的分離,黑粉得以有效提取。整套設備的處理效率高達1.5噸/小時,且年處理量可根據需求進行定制化設計。

其次,綠捷的智能分選系統,更是將回收效率提升到了新的高度。該系統融合了磁選、重力分選、氣流分選以及先進的AI圖像識別技術,能夠實現對銅、鋁、黑粉等材料的精準分離。據數據顯示,正負極粉的總回收率超過了98%,鋼殼回收率更是高達99%,銅鋁回收率和隔膜回收率也分別達到了97%和85%以上。這一突破,有效解決了黑料回收率低、純度不足的行業痛點。

最后,綠捷的絕氧高溫熱解與深度凈化技術,為鋰電池的回收處理提供了強有力的保障。通過低溫預處理、中溫熱解和高溫焙燒三個階段的精細處理,電解液中的有機溶劑得以回收,隔膜與粘結劑被有效分解,而三元電池的正極結構也被破壞,使得鋰、鈷、鎳的回收率超過了98%。同時,綠捷還配套了三級廢氣處理系統,確保VOCs的去除率超過95%,粉塵排放低于5mg/m3,完全符合歐盟的環保標準。

綠捷鋰電池回收處理設備的綠色競爭力,不僅體現在其技術創新上,更體現在其全球化布局和顯著的環保效益上。據統計,年處理1萬噸電池的綠捷設備,可回收鋰、鈷、鎳超過600噸,同時減少碳排放1.5萬噸。其回收的黑粉純度更是達到了工業級標準,設備已遠銷至印度、印尼等10余個國家,單臺設備的年收益超過百萬元。

動力電池的回收處理,是新能源產業閉環的關鍵一環。綠捷等企業的技術突破,與政策支持的雙重驅動,正推動著整個行業向規模化、智能化、綠色化的方向轉型。面對退役電池的挑戰,唯有以技術創新為核心,構建起全鏈條的閉環體系,才能實現資源再生與環境友好的雙重目標,為“雙碳”戰略的深入實施注入源源不斷的動力。