在工業機械領域,傳統齒輪長期受限于單向旋轉的固有特性,導致復雜動作實現必須依賴多層減速器堆疊。這種設計不僅使機械結構臃腫,更增加了故障風險和能耗。日本企業兼松與山形大學合作研發的金屬球形齒輪,即將在2027年實現全球首次量產,這項突破或將徹底改變機械傳動格局。

球形齒輪的創新性體現在其360度全向旋轉能力上。該裝置由帶齒凸起的球體與兩個鞍形齒輪組成,僅需三個核心部件即可實現上下、左右、前后的三維運動。對比傳統云臺需要三個獨立框架實現三軸旋轉的設計,這種結構使設備重量減輕40%以上。在太空機械臂領域,采用球形齒輪可減少60%的零部件,顯著提升能源效率并降低故障率。

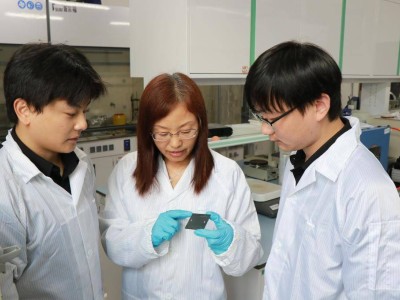

中國企業的技術突破同樣引人注目。西安華拓科技自主研發的雙自由度球形齒輪,通過仿生學設計模擬人體關節運動,其五軸數控機床生產的齒輪在傳輸力矩、體積重量等方面達到國際領先水平。該技術已應用于人形機器人關節,使單個關節即可完成雙旋轉自由度輸出,解決了傳統諧波減速器必須疊加使用導致的體積龐大問題。

在醫療設備領域,球形齒輪的優勢正在顯現。傳統微創手術器械依賴鋼絲繩傳動,存在控制精度低、易變形等問題。采用剛性傳動結構后,手術器械的旋轉精度提升3倍,無限旋轉特性更降低了操作難度。自動駕駛領域的激光雷達自穩云臺,通過球形齒輪實現結構簡化,使環境信息采集精度提高25%。

中日兩國的技術競賽呈現差異化發展。日本構建了"高校-商社-制造企業"的協同創新體系,兄弟工業通過開發專用切削刀具和數控程序,攻克了金屬材料加工精度難題。中國則依托完整的五軸數控機床產業鏈,實現了從設計到量產的全流程自主可控。這種良性競爭促使球形齒輪技術迭代速度提升3倍以上。

技術轉化仍面臨現實挑戰。金屬球形齒輪在長期運行中存在材料疲勞風險,日本量產計劃需通過2000小時連續測試驗證。中國企業在量產工藝成熟度方面,需要完成至少50萬次旋轉測試。高端裝備制造所需的特種金屬材料和精密加工設備,仍是制約大規模應用的關鍵因素。

這場機械傳動領域的革命,正在重塑工業制造的底層邏輯。從太空探索到醫療手術,從自動駕駛到智能制造,球形齒輪的技術突破正在多個維度產生連鎖反應。當機械關節突破單向旋轉的桎梏,人類對精密運動控制的想象將獲得新的實現路徑。