在工業自動化領域,PLC(可編程邏輯控制器)與變頻器作為核心組件,共同推動著電機控制的進步。兩者雖然功能有所重疊,但各自擁有獨特的應用場景和技術特點。

PLC,作為一種高度靈活的控制設備,其應用范圍遠遠超出了變頻器。它不僅能控制電機馬達,還能處理復雜的邏輯運算、通信任務,以及管理其他電氣元件。PLC通過編程實現各種自動化功能,其控制精度和性能在工業自動化中占據領先地位。相比之下,變頻器則專注于調節電源頻率和電壓,從而控制電機的轉速,其輸出頻率既可以設定為固定值,也可以通過PLC進行動態調整。

PLC與變頻器之間的通信依賴于通用的串行接口協議,如USS。在這種通信模式下,一個主站可以與最多31個從站進行數據傳輸,確保了高效的數據交換和命令執行。這種主從通信原理確保了通信的穩定性和可靠性。

PLC的內部結構復雜而精細,其存儲器分為系統程序存儲器、用戶程序存儲器和工作數據存儲器三類。系統程序存儲器存儲著由生產廠家編寫的控制程序,確保了PLC的穩定運行。用戶程序存儲器則用于存放用戶根據具體控制需求編寫的程序。工作數據存儲器則負責存儲運行過程中產生的各種數據。

變頻器作為電機調速的關鍵設備,其內部結構同樣復雜。它通過將工頻電源轉換為不同頻率的交流電源,實現對電機轉速的精確控制。變頻器內部包括控制電路、整流電路、直流中間電路和逆變電路等關鍵組件,部分高性能變頻器還配備了專門的CPU用于轉矩計算。

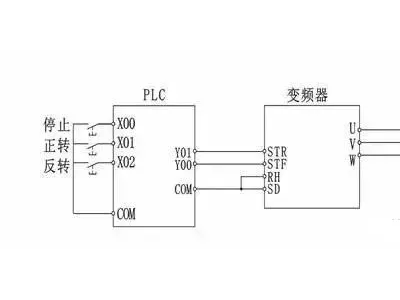

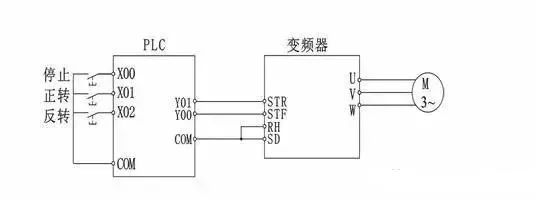

PLC與變頻器的連接方式多種多樣,其中最為常見的是利用PLC的模擬量輸出模塊或開關量輸出模塊控制變頻器。模擬量控制方式通過輸出0~5V電壓信號或4~20mA電流信號來調節變頻器的輸出頻率,實現平滑調速。而開關量控制方式則通過直接連接PLC的開關量輸出端子與變頻器的輸入端子,實現啟動、停止、正反轉等基本控制功能。

PLC還可以通過RS-485通信接口與變頻器進行連接,實現更為復雜和高效的控制。這種通信方式不僅簡化了硬件連接,還提高了系統的可靠性和靈活性。通過編程,PLC可以實時監測變頻器的狀態,并根據需要調整控制參數。

在實際應用中,PLC與變頻器的組合使用極大地提高了工業自動化系統的效率和可靠性。例如,在電機正反轉控制中,通過合理設置PLC程序和變頻器參數,可以實現對電機啟動、停止和轉向的精確控制。同時,利用PLC的通信功能,還可以實現對多臺變頻器的集中監控和管理。

隨著工業自動化的不斷發展,PLC與變頻器的技術也在不斷進步。未來,我們有理由相信,這兩大核心組件將在更多領域發揮更大的作用,推動工業自動化向更高水平邁進。