在新能源汽車與儲(chǔ)能系統(tǒng)等高功率應(yīng)用場(chǎng)景中,動(dòng)力電池與功率器件的熱管理技術(shù)成為了決定設(shè)備性能與安全性的關(guān)鍵因素。水冷板,作為液冷技術(shù)的核心組件,其流道設(shè)計(jì)正經(jīng)歷著前所未有的革新,通過結(jié)構(gòu)、材料與制造工藝的突破,不斷挑戰(zhàn)散熱極限。

流道設(shè)計(jì)從傳統(tǒng)蛇形向多級(jí)分層結(jié)構(gòu)演變,解決了入口與出口溫差大、壓力損失高等問題。新一代設(shè)計(jì)采用回流腔道技術(shù),通過在出口區(qū)域引入高溫冷卻液回流至入口,實(shí)現(xiàn)了溫差的有效中和,將整體溫差控制在2.1℃以內(nèi)。寧德時(shí)代麒麟電池采用的縱向水冷板設(shè)計(jì),通過分層流道與彈性夾層結(jié)構(gòu),不僅大幅提升了冷卻面積,還有效平衡了熱膨脹與結(jié)構(gòu)強(qiáng)度。

保時(shí)捷Taycan則采用了并聯(lián)多支路布局,結(jié)合口琴管設(shè)計(jì),實(shí)現(xiàn)了緊湊布局與低壓降的平衡,進(jìn)一步提升了散熱效率。這些創(chuàng)新設(shè)計(jì)不僅滿足了新能源領(lǐng)域?qū)鶞匦耘c能效的雙重需求,更為未來的散熱技術(shù)發(fā)展提供了新思路。

在流道優(yōu)化策略方面,形態(tài)優(yōu)化與參數(shù)平衡成為了關(guān)鍵。為避免短路流,通過肋片延長(zhǎng)流道路徑,如鉑力特的極小曲面散熱器,實(shí)現(xiàn)了換熱量的顯著提升與壓降的大幅降低。同時(shí),針肋結(jié)構(gòu)的引入,通過增加水流擾動(dòng),提升了換熱系數(shù),進(jìn)一步降低了結(jié)溫與溫差。

在參數(shù)平衡方面,微通道液冷板的研究表明,流量與能耗之間存在顯著的博弈關(guān)系。因此,需要通過仿真驅(qū)動(dòng)確定最優(yōu)流量,以實(shí)現(xiàn)散熱效率與能耗的平衡。流道尺寸的調(diào)整也至關(guān)重要,寬度與高度的增加雖然會(huì)降低散熱效率,但可改善均溫性,需結(jié)合熱源分布進(jìn)行動(dòng)態(tài)調(diào)整。

材料與制造工藝的協(xié)同創(chuàng)新,為水冷板流道設(shè)計(jì)帶來了更多可能性。高導(dǎo)熱材料的引入,如鉑力特推出的BLT-AlAM300C高導(dǎo)熱鋁合金,不僅降低了成本,還結(jié)合3D打印技術(shù)實(shí)現(xiàn)了復(fù)雜流道的一體成型。激光焊接與真空釬焊等制造工藝的革新,進(jìn)一步提升了水冷板的密封性與散熱性能。

例如,SUMMUS信合激光通過自熔式深熔焊接技術(shù),直接形成密封流道,不僅減少了工序,還消除了泄漏風(fēng)險(xiǎn)。而真空釬焊微通道技術(shù)則支持流道寬度低至0.5mm,散熱功率密度超500W/cm2,廣泛應(yīng)用于5G基站與車規(guī)級(jí)SiC模塊。模塊化設(shè)計(jì)如金龍汽車新型多合一控制器,采用多邊形翅片分割流道,增加了散熱面積,實(shí)現(xiàn)了雙面模塊的同步冷卻。

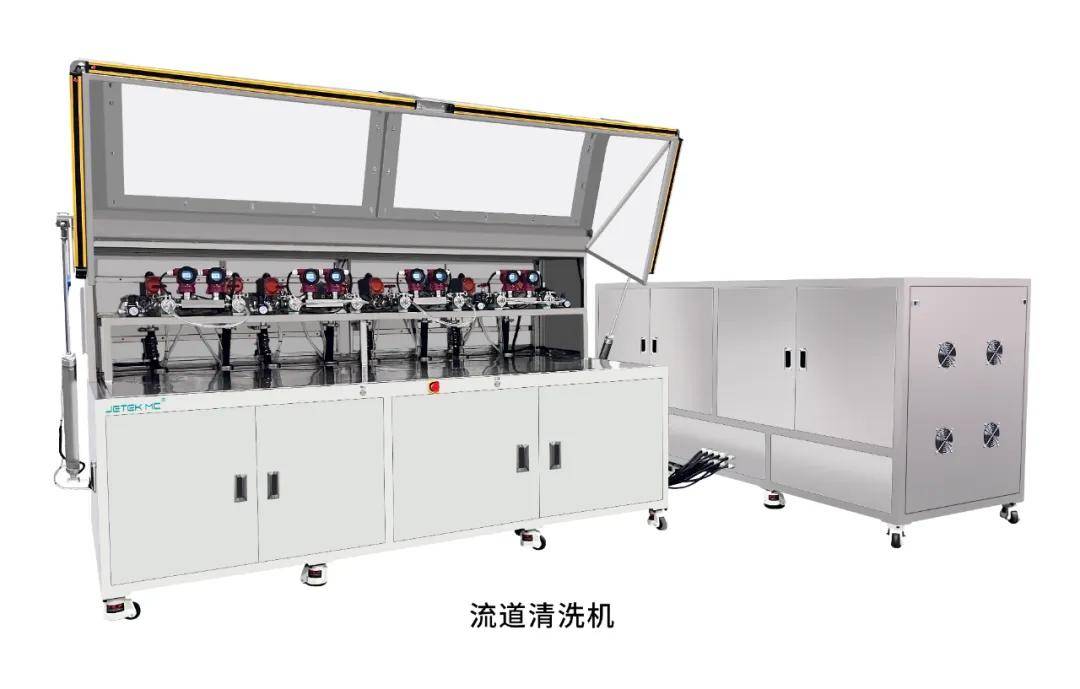

水冷板流道設(shè)計(jì)的革新,不僅推動(dòng)了散熱技術(shù)的快速發(fā)展,也為新能源領(lǐng)域的高效、可靠與低碳發(fā)展提供了有力支撐。作為液冷散熱器領(lǐng)域的專業(yè)服務(wù)商,杰創(chuàng)測(cè)控憑借自主研發(fā)的水冷性能測(cè)試機(jī)與流道清洗機(jī),為液冷散熱器生產(chǎn)環(huán)節(jié)提供了一站式現(xiàn)場(chǎng)檢測(cè)與清洗服務(wù),全力保障每一件出廠產(chǎn)品的卓越品質(zhì)。