在新能源汽車行業的快速發展中,碳鋼無縫鋼管作為軸套的核心材料,正逐漸展現出其無可替代的重要性。這種材料不僅滿足了新能源汽車對于輕量化的迫切需求,還在性能與成本之間找到了完美的平衡點。

碳鋼無縫鋼管以其獨特的中空截面設計,有效降低了整體重量,幅度高達15%-20%,這對于追求高效能、低能耗的新能源汽車而言,無疑是一大福音。在實際應用中,如驅動半軸套管,就廣泛采用了符合GB3088-82標準的無縫鋼管,其壁厚控制精度極高,偏差不超過±0.3mm,確保了軸套的穩定性和耐用性。

材料的選擇同樣至關重要。低碳鋼(如10#/20#)以其良好的加工成型性和低成本優勢,成為了低壓傳動軸套的首選。而中碳合金鋼(如40Cr/35CrMo)則憑借調質處理后的高硬度(HRC28-32),在高壓電驅系統軸套中大展身手。針對潮濕的電池艙環境,特殊處理鋼管如鍍鋅或滲氮處理,更是大大提升了耐腐蝕性。

在加工工藝方面,新能源汽車軸套的生產也面臨著諸多挑戰。薄壁鋼管在加工過程中極易變形,但通過采用液壓脹形與CNC同步車削工藝,可以將圓度誤差控制在0.02mm以內,從而保證了軸套的加工精度。同時,為了降低成本,行業正積極推廣MES系統,以提高材料利用率至92%,并開發免切削冷軋成型工藝,減少機加工工序達30%。

新能源汽車軸套的應用場景十分廣泛。以驅動半軸套管為例,其使用Φ60×5mm規格的無縫鋼管,能夠承受高達1200N·m的扭矩,疲勞壽命超過50萬次。而內壁珩磨技術的應用,更是將粗糙度降低至Ra≤0.4μm,有效降低了傳動能耗。電機支撐軸套和懸掛系統襯套等也廣泛采用了碳鋼無縫鋼管,通過復合結構設計,實現了振動衰減率的大幅提升。

然而,行業的發展并非一帆風順。在標準體系方面,雖然已有GB/T3639精密無縫鋼管標準等現行標準,但針對新能源汽車專用管材的標準仍待完善。ISO/CD 3183新能源汽車專用管材標準(2025草案)的出臺,將為行業提供更加明確的指導。同時,為了應對未來市場的挑戰,行業也在積極探索智能管材和復合制造等新技術方向。

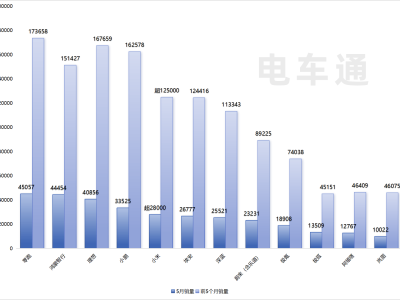

在市場需求方面,隨著新能源汽車產業的蓬勃發展,軸套用無縫鋼管的需求量也在持續增長。預計2025年,新能源汽車軸套用無縫鋼管的需求量將突破85萬噸,其中碳鋼類占比高達65%。這一趨勢不僅為碳鋼無縫鋼管行業帶來了巨大的發展機遇,也對企業的生產能力和技術創新提出了更高的要求。

為了滿足市場需求和技術挑戰,企業也在積極調整生產策略。一方面,優先選用GB/T8163標準中的中碳鋼無縫管,以平衡成本與性能;另一方面,對關鍵部位的軸套實施全尺寸三坐標檢測,確保產品質量。同時,建立材料追溯系統,確保鋼管原材料爐批號可追蹤,為產品的質量控制提供了有力保障。