新能源汽車產(chǎn)業(yè)正迎來一場關鍵技術變革,全固態(tài)電池的研發(fā)突破成為行業(yè)焦點。記者獲悉,國內首條大容量全固態(tài)電池生產(chǎn)線已建成投產(chǎn),目前處于小批量測試階段,標志著這一前沿技術正式邁入工程化應用新階段。

與傳統(tǒng)鋰離子電池相比,全固態(tài)電池的核心優(yōu)勢在于完全摒棄液態(tài)電解質,采用全固態(tài)物質構建電池體系。這種結構革新不僅顯著提升了能量密度,更從根本上解決了液態(tài)電池易燃易爆的安全隱患。據(jù)技術團隊介紹,新型電池的能量密度較現(xiàn)有產(chǎn)品提升近一倍,可使新能源汽車續(xù)航里程從500公里躍升至1000公里以上。

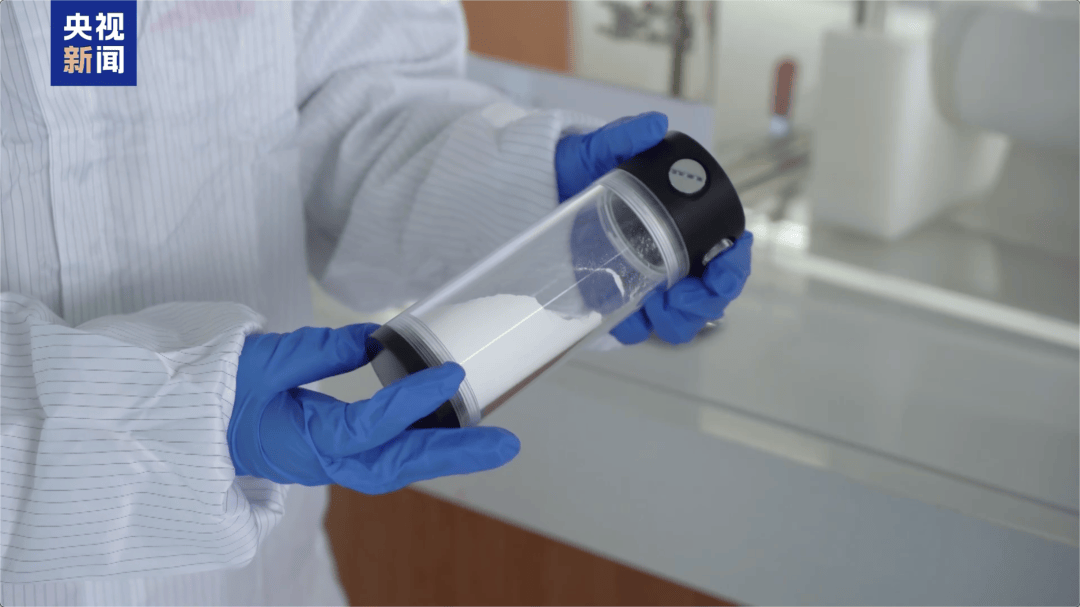

生產(chǎn)線的兩大技術突破支撐了這一跨越式發(fā)展。在負極制造環(huán)節(jié),研發(fā)團隊創(chuàng)新采用干法工藝,將傳統(tǒng)三道獨立工序整合為連續(xù)生產(chǎn)流程,在降低30%能耗的同時,使生產(chǎn)效率提升40%。更關鍵的是電解質體系的革新,通過自主研發(fā)的固態(tài)電解質材料,電池耐熱溫度從150℃提升至300℃,徹底消除了熱失控風險。

作為行業(yè)先行者,廣汽集團在該領域取得實質性進展。其平臺技術研究院新能源動力研發(fā)負責人透露,新建產(chǎn)線已具備60安時以上車規(guī)級電池的量產(chǎn)能力,這在國內尚屬首次。技術團隊通過優(yōu)化電極界面設計,使固態(tài)電解質與正負極材料的接觸面積擴大5倍,有效解決了離子傳導效率的瓶頸問題。

根據(jù)研發(fā)路線圖,該技術將于2026年啟動裝車驗證,首批搭載車型將進行極端工況測試。2027年起進入量產(chǎn)階段,初期產(chǎn)能規(guī)劃為每年5萬套,后續(xù)根據(jù)市場反饋逐步擴大至百萬級規(guī)模。這項突破不僅將重塑動力電池產(chǎn)業(yè)格局,更為新能源汽車全球化競爭提供了核心技術支撐。