對于電動車用戶而言,續航焦慮、充電耗時以及車內空間局促,始終是難以回避的痛點。長途出行時,需反復查詢充電樁位置;快充模式下,即便等待半小時,電量也難以充滿;節假日期間,充電站前長龍般的隊伍,更讓等待時間無限延長。而傳統電池占據的車內空間,又進一步壓縮了后排與后備箱的實用面積。如今,5伏特固態電池的問世,正以顛覆性的技術突破,為這些難題提供解決方案。

續航能力的提升,是5伏特固態電池最直觀的突破。憑借超5伏特的工作電壓,其單體電池能量密度較現有技術提升逾30%。以主流電動車600公里續航為基準,搭載該電池后,續航里程可輕松突破780公里。這意味著,往返500公里的長途出行無需中途充電,徹底擺脫“里程焦慮”的束縛。對于日常通勤而言,一周僅需充電一次的便利性,更讓電動車的使用體驗接近燃油車。

充電效率的革命性提升,則直擊電動車“充電慢”的痛點。傳統電池快充40分鐘僅能充至80%,而5伏特固態電池通過氟化物電解質的優化,在30°C條件下離子電導率達1.7×10??S/cm。高電壓與高離子導電性的協同作用,使電池15分鐘即可補充80%電量,充電時間與燃油車加油相當。這一突破,不僅解決了節假日充電排隊的困擾,更讓電動車的“即充即走”成為可能。

車內空間的優化,是5伏特固態電池帶來的另一重驚喜。在相同儲能需求下,其體積較傳統電池減少25%,重量降低20%。以緊湊型電動車為例,原本占據底盤近三分之一空間的電池組,更換后可為座艙騰出更多空間。車企可將這部分空間用于擴大后排腿部空間、增加后備箱容積,或搭載更先進的智能駕駛設備,從而提升整車的舒適性與科技感。

安全性能的全面提升,則消除了用戶對電動車安全的顧慮。傳統硫化物電解質在80°C時離子傳導效率驟降,甚至可能引發安全風險;而氟化物電解質在120°C極端高溫下仍能保持結構穩定,無分解或漏液風險。夏季露天停車時,用戶無需擔心電池因高溫導致里程衰減或安全問題。在抗沖擊測試中,10公斤重錘從1米高度撞擊電池后,僅外殼出現輕微變形,內部無起火或爆炸現象,遠超現有安全標準。這意味著,即使發生輕微碰撞,電池也能保持穩定,大幅降低事故隱患。

長壽命與高性能的平衡,是5伏特固態電池的又一技術亮點。傳統高電壓電池存在“用得越久性能越差”的問題,而該電池通過技術優化,實現長壽命與高性能的共存。實驗數據顯示,經過500次充放電循環后,其容量保持率仍超75%,每次循環性能衰減幅度穩定在0.05%以內。按普通用戶每年充電100次計算,5年后電池續航無明顯下降,避免了傳統電池性能快速衰減的弊端,降低了長期使用成本。

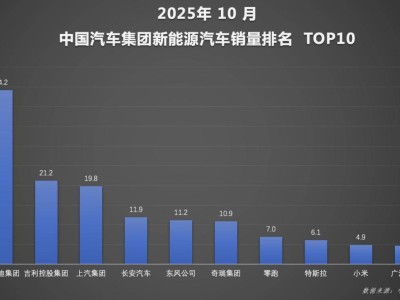

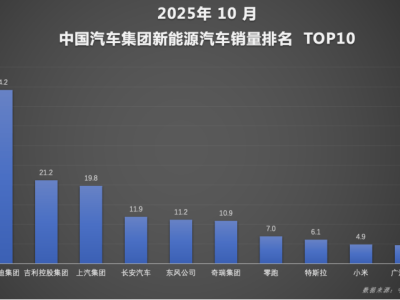

5伏特固態電池的普及,正引發電動車產業鏈的深刻變革。電池企業競爭格局首當其沖,依賴傳統硫化物電解質技術的企業若未能及時轉型,可能面臨市場份額縮水30%以上,甚至被收購或退出市場的風險。而掌握氟化物固態電池技術的三星SDI、寧德時代等企業,已與車企深度合作,未來或占據超60%的高端電池市場。

整車企業則迎來成本下降的機遇。盡管初期研發成本較高,但長期來看,新型電池可降低整車成本。例如,一輛原本需80度電電池跑600公里的電動車,更換后60度電即可跑780公里,直接減少20度電成本。同時,高安全性減少了復雜電池管理系統的需求,進一步節省開支。綜合計算,整車成本可降低8%-12%,為車企提升性價比、搶占市場提供關鍵支持。

產業鏈配套企業也需同步升級。5伏特電池需適配新型充電接口,傳統快充樁無法滿足其需求,充電樁企業需研發更高功率設備。車載充電器與電機控制器也需重新設計,以承受高電壓負荷。據行業預測,未來3年,配套產業市場規模將增長500億元,充電設備廠商、汽車電子企業等若能抓住機遇,將開辟新的營收增長點。

從實驗室到量產,5伏特固態電池的落地進程正在穩步推進。國際標準化組織(ISO)已啟動安全標準制定,涵蓋充電協議統一、熱管理要求等內容,計劃2026年完成標準制定,為大規模生產掃清障礙。供應鏈方面,盡管氟化物電解質原材料儲量豐富,但高純度Li?TiF?量產工藝需優化。目前,全球3家化工企業已啟動年產1萬噸級生產線建設,預計2025年滿足中試需求,為車企測試原型車提供材料支持。

量產時間線已逐漸清晰。鄭潤錫教授團隊與車企合作的原型車測試進入關鍵階段,計劃2027年推出搭載5伏特固態電池的量產車型,首批或為高端電動車。到2030年,產業鏈將完全成熟,實現從原材料生產到整車組裝的規模化。屆時,新型電池在電動車市場的滲透率有望突破40%,普通消費者也能輕松購買到搭載這一技術的電動車。