在遼寧大連舉辦的2025年全國石油和化工行業科技創新盛會上,一款名為智能化工大模型2.0 Pro的創新成果震撼發布。這款由中國科學院大連化學物理研究所、科大訊飛以及中國科學院文獻情報中心攜手打造的智能平臺,標志著我國化工行業在智能化轉型道路上邁出了歷史性的一步。作為該領域的首個全鏈條智能解決方案,該模型已在超過40家化工企業、設計院及高等教育機構中實現應用,深度融入催化劑設計、工藝創新、中試放大及工廠優化等多個關鍵環節。

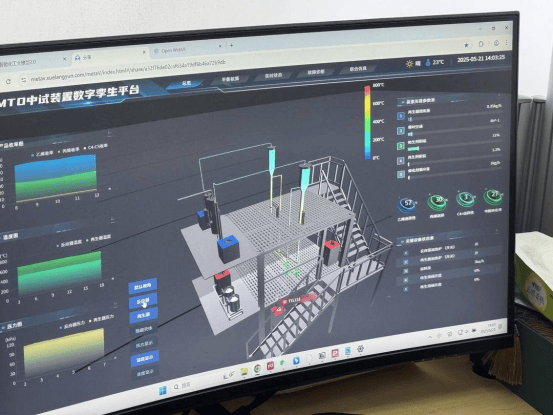

長久以來,傳統化工行業深受研發周期長、能效低下及安全風險高等問題的困擾。新技術的開發從實驗室邁向工業化生產,往往需要歷經小試、中試及工業試驗等多個繁瑣階段,整個過程耗時長達十年以上,且投資成本極其高昂。智能化工大模型2.0 Pro的問世,正是為了解決這一系列難題而生。大連化物所所長、中國工程院院士劉中民強調,該模型通過引入“實驗室-虛擬工廠-實體工廠”的全新模式,利用虛擬仿真技術,成功將中試周期縮短了40%,工藝優化效率更是提升了60%,極大地加速了化工技術的迭代速度。

科大訊飛全國產算力平臺為智能化工大模型2.0 Pro的突破提供了堅實的技術支撐。據科大訊飛研究院副院長李鑫介紹,該模型基于訊飛星火X1深度推理大模型構建,不僅在數學計算、代碼生成及邏輯推理等基礎能力上表現出色,還特別針對化工行業融入了超過200萬條專業數據,建立了涵蓋催化反應、設備安全及工藝優化等多個領域的專業知識圖譜。

為了推動技術的深度落地,科大訊飛與大連化物所共同建立了“AI+化工”聯合實驗室,邀請了30多位化工領域的專家深度參與模型訓練,并派遣AI工程師深入企業生產一線,累計收集了超過5000組工藝參數及設備運行數據。在甲醇制烯烴中試環節,雙方合作開發的數字孿生系統能夠實時模擬反應器的各項參數,將工藝調整的響應時間從小時級縮短至分鐘級。在催化劑表征領域,通過機器視覺技術,智能分析系統的誤差率從行業平均的8%降低到了1.5%以下。

智能化工大模型2.0 Pro在保持700億參數規模的基礎上,進一步升級了功能。新版本將上下文長度擴展至32k tokens,并新增了深度推理模塊與語音交互功能,能夠解析長達2萬字的化工文獻,并支持多輪次的技術對話。經過性能評測,該模型在催化劑性質、換熱效率、設備安全等十大核心領域的問答準確率高達92%,相比前代提升了27個百分點。

研發團隊正在加速構建化工數據中心與知識底座,旨在整合研發、設計及生產全鏈條的數據資源,打造一個涵蓋分子模擬、工藝設計及工廠運維的智能知識庫。李鑫透露,智能化工大模型的3.0版本將于年內面世,新版本將增強化工知識,提升多模態交互能力,并支持跨語言技術協作,有望為全球化工企業提供一套“中國方案”。

智能化工大模型2.0 Pro的突破不僅是技術層面的一次革新,更是我國化工產業邁向智能化、低碳化發展的關鍵支撐。在院士團隊的引領下,以及科大訊飛的深度賦能下,這一創新成果正在深刻改變傳統的化工研發模式,為全球產業變革注入了“中國智慧”。