隨著新能源汽車技術的不斷演進,高功率、高轉速及高集成化已成為其發展的重要趨勢。然而,傳統殼體間接水冷技術在面對這些高性能需求時,顯現出熱阻大、冷卻效率低下及無法有效冷卻軸承等短板,嚴重制約了電驅系統的高速化與高功率密度提升。

為了突破這一技術瓶頸,油液直接冷卻技術應運而生。該技術能夠針對電機內部各個發熱部位進行精準散熱,大幅提高定子和轉子的冷卻效率,同時有效控制軸承溫升,為新能源汽車電機的高效運行提供了有力保障。

然而,油液直接冷卻技術的設計并非易事。如何準確預測無固定通道下的油液流動路徑、如何設計高效的油冷結構、如何實現冷卻油量的精確控制,以及如何開發與油液兼容性高的電機材料,成為擺在設計者面前的四大核心難題。

為了攻克這些難題,研究者們采用了多種方法。他們結合粒子法仿真、CFD流體仿真、有限體積熱仿真及多維熱網絡仿真技術,構建了電機定子復雜空間與轉子復雜旋轉下的混合仿真優化方法。這一方法不僅提高了油液流動路徑的預測效率,還實現了溫升的準確計算,為油冷結構的正向設計奠定了堅實基礎。

在冷卻結構設計方面,研究者們同樣進行了大膽創新。他們設計了繞組噴淋、轉子直冷及新型油冷結構等多種方案,旨在提高冷卻效率并降低成本。例如,繞組噴淋方案通過直接噴射冷卻油至扁線繞組端部,既簡化了結構又提高了冷卻效果;而新型油冷結構則通過近槽油冷、槽內油冷及浸沒油冷等方式,進一步提升了油直冷效率。

在油量管理方面,研究者們引入了智能化策略。他們基于溫升模型實時調整油泵流量與冷卻策略,通過定轉子實時溫度估算與流量調節預測技術,實現了電機冷卻的安全可控。這一策略不僅提高了冷卻效率,還降低了能耗。

為了開發與油液兼容性高的電機材料,研究者們還進行了大量的篩選與試驗驗證工作。他們結合材料特性構建了與油液兼容的電驅材料選用體系,確保電機在油液環境下能夠安全可靠運行。

據實際應用結果顯示,采用油液直接冷卻技術的混合動力電驅在冷卻性能、輸出功率及能耗等方面均取得了顯著提升。油冷結構開發一次性驗證達標,持續輸出功率與峰值占比高達70%,轉子溫度估算精度控制在±8℃以內,油泵CLTC功耗更是從24W降低至10W以內。這一技術的成功應用不僅解決了高功率密度電機的散熱難題,還推動了電驅系統向更高性能、更低能耗的方向發展。

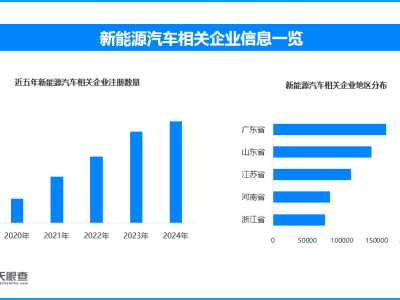

在油液直接冷卻技術的推動下,新能源汽車電機的設計思路與制造工藝也在不斷創新與升級。未來,隨著高效油冷結構的持續創新、智能化冷卻控制的不斷升級以及材料與工藝的突破,油直冷技術將成為電驅系統升級的核心方向之一。其市場滲透率與技術成熟度將隨高速高功率密度電機需求的增長而快速提升。