在電動汽車技術的前沿探索中,一項由弗勞恩霍夫可靠性和微集成研究所(IZM)攜手保時捷與博世共同研發的突破性成果——Dauerpower逆變器,正逐步揭開其神秘面紗。這項合作旨在跨越傳統主驅逆變器的性能極限,為高端電動跑車領域樹立全新標桿。

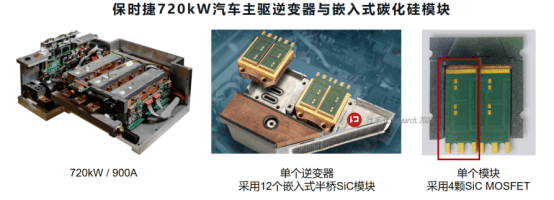

Dauerpower逆變器以其驚人的性能參數令人矚目:峰值效率高達98.7%,瞬時峰值功率直沖720kW(約979馬力),額定電流900A,功率密度更是達到了前所未有的200 kVA/升。其連續輸出功率接近600kW(約815馬力),這一數值幾乎相當于柴油重型卡車功率的1.5倍,預示著電動汽車動力性能的新紀元。

Dauerpower逆變器的首要技術創新在于其嵌入式SiC功率模塊。通過采用碳化硅MOSFET與先進的嵌入工藝,該逆變器得以在極小空間內釋放出巨大能量。項目負責人Dominik Seidenstücker透露,碳化硅(SiC)晶體管是逆變器的核心部件,相比傳統硅晶體管,SiC半導體具有更高的耐溫性、更低的半導體電容以及導通電阻,從而顯著降低了開關和導通損耗。

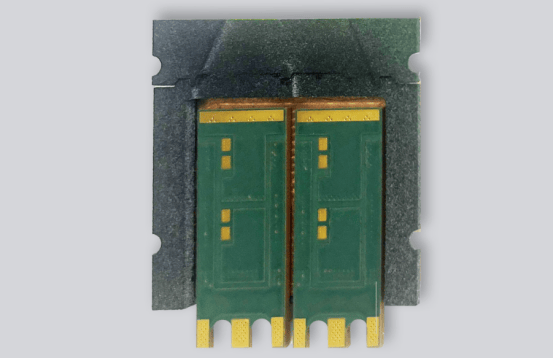

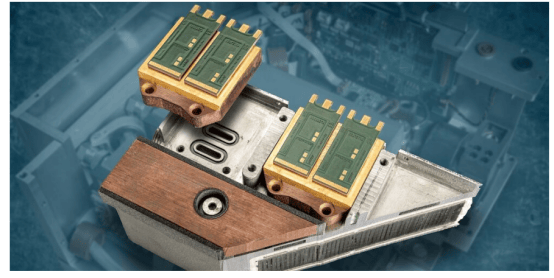

SiC芯片在維持高性能的同時,對散熱面積的需求更小,散熱效率更高,有效減輕了逆變器的“降額”問題。Dauerpower逆變器采用了12個嵌入式半橋模塊,每個模塊內含4顆SiC MOSFET芯片,總計48顆,使得在相同芯片數量下,其電流能力較常規HPD封裝的碳化硅模塊提高了50%。

另一個值得稱道的創新點是Dauerpower逆變器中嵌入式SiC模塊的極低雜散電感,僅為1.1nH,這在同級產品中堪稱無與倫比。這得益于PCB嵌入技術,它縮短了正向和反向導體之間的距離,進而降低了雜散電感。較低的雜散電感使得開關操作更為迅速,進一步減少了半導體損耗。

IZM所采用的模塊封裝工藝同樣獨特,他們通過創新的預封裝技術,將碳化硅晶體管成對直接封裝在陶瓷基板上,這種預封裝能夠靈活地嵌入到傳統PCB中。分段式陶瓷基板設計纖薄,減少了所需材料,降低了受熱時的機械應力,形變更為均勻,充分利用了有限空間,滿足了汽車行業的特定需求。

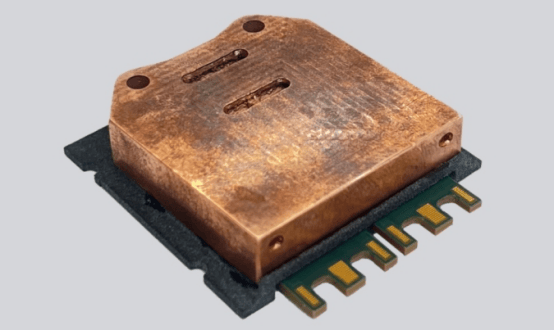

在散熱方面,Dauerpower逆變器同樣展現出了非凡的創新力。它采用了3D打印的銅基散熱部件,結合水冷系統,極大地增強了導熱性和設計靈活性。這是首次將銅用于3D打印工藝來制造散熱部件,將銅的優異導熱性與3D打印的靈活性完美結合。3D打印技術在水冷散熱水道設計上提供了前所未有的自由度,最大限度地利用了有限的安裝空間。

該逆變器的冷卻系統每分鐘以10升冷卻液的流量運行,但壓力損失僅為150毫巴,證明了其高效性。即使在長時間運行后,外殼與冷卻劑之間的溫差也保持在20開爾文以內,冷卻輸出端測得的最大溫升僅為41開爾文。憑借如此先進的冷卻技術,Dauerpower逆變器能夠在重負載下保持最佳工作溫度。

最后,Dauerpower逆變器還引入了基于PolyCharge NanoLam技術的新型直流母線電容器,其功率密度是傳統聚丙烯電容器的兩倍多,使得逆變器結構更為緊湊。這一系列技術創新共同推動了電動汽車動力系統的飛躍,預示著未來電動跑車將擁有更為強勁、高效的動力表現。