在數字經濟浪潮席卷全球的背景下,中國制造業正經歷著前所未有的轉型升級。作為國民經濟的重要支柱,鋼鐵行業的數字化改造不僅關乎產業自身的高質量發展,更影響著中國在全球產業鏈中的競爭力。面對傳統產業與數字技術深度融合的時代命題,中冶京誠數字科技(北京)有限公司(以下簡稱“中冶京誠數科”)以創新實踐給出了自己的答案。

鋼鐵生產流程的復雜性堪稱工業領域的“金字塔”。從原料進廠到成品出廠,全流程包含十余個主要環節,每個環節又細分數十種子工序。單座鋼廠需協調數千臺設備運行,設備類型差異大、運行環境復雜,維護難度極高。生產過程中涉及高溫高壓、多相反應等復雜物理化學變化,參數波動極易引發連鎖反應。更嚴峻的是,行業普遍面臨六大痛點:生產調度依賴人工經驗導致協同效率低下;煉鋼與軋鋼產能不匹配造成資源浪費;質量問題追溯耗時長達數天;設備故障預測準確率不足六成;管理決策響應滯后;部分環節仍依賴人工操作導致誤差頻發。這些問題如同枷鎖,嚴重制約著鋼鐵企業的提質增效。

針對這些行業特性,中冶京誠數科構建了“戰略-數據-場景-技術-組織”五位一體的轉型體系。在戰略層面,推動企業高層形成轉型共識,由“一把手”牽頭成立專項小組,明確轉型路徑;數據層面,搭建統一數據平臺,通過清洗、標準化處理保障數據質量,同時建立安全管控機制;場景層面,優先落地質量追溯、設備預警等高價值場景,實現快速迭代;技術層面,融合實時數據處理、AI算法與大模型技術,打造貼合鋼鐵行業需求的技術體系;組織層面,打破部門壁壘,組建跨IT、OT、工藝與管理的聯合團隊,確保技術方案與生產實際深度融合。

作為工業數字化集成商,中冶京誠數科在數據底座建設上展現出專業實力。公司專注邊緣側數據采集、智能終端部署及上層應用開發等優勢領域,成功實現從大數據平臺向工業互聯網平臺的升級。其構建的湖倉一體化數據平臺,將數據湖與數據倉庫的優勢融為一體,可滿足鋼鐵行業海量數據存儲與高效分析需求。在數據流架構設計上,針對不同類型數據采用差異化采集方式:秒級數據經網關進入資源IOT平臺后通過Kafka匯入數據平臺;毫秒級數據由高速采集程序處理后直接進入平臺;高頻數據采用采集打包方式接入;存量系統則通過自研統一技術平臺接入,借助CDC或OGG從底層數據庫提取數據。

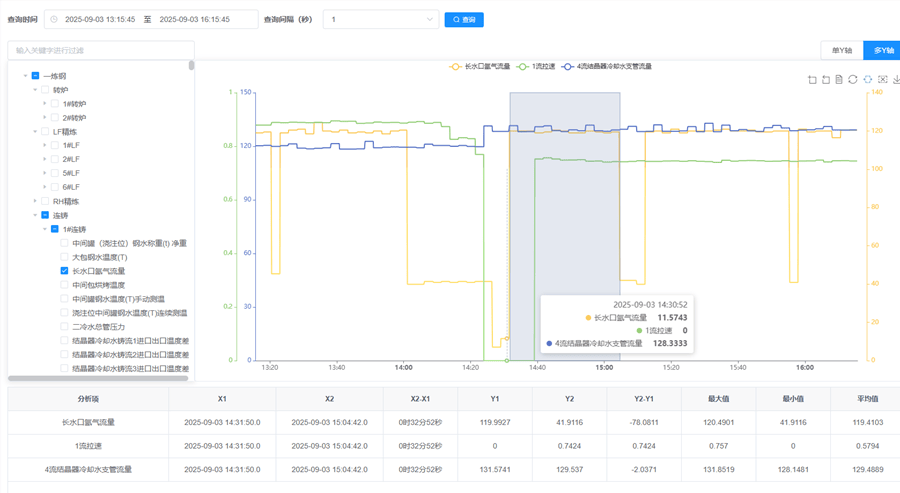

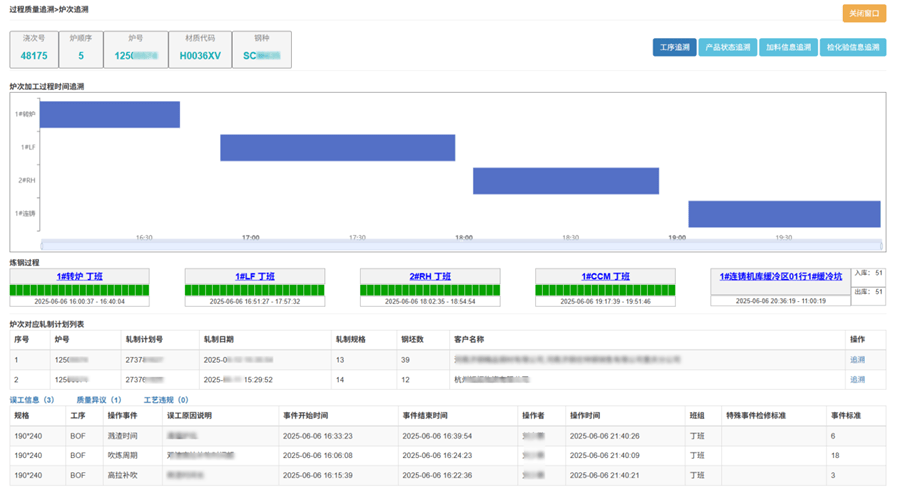

在眾多數字化應用中,全流程質量管控系統堪稱典范。該系統圍繞四大核心設計:構建覆蓋原料進廠到成品出廠的全鏈路監控體系,實現質量管理從事后向事中、事前轉變;按原料層、過程層、成品層對質量數據進行分層管理,確保數據邏輯清晰;通過單一入口實現全流程質量數據跟蹤,避免多系統切換;形成數據采集、聚合、分析、反饋的閉環管理,推動持續改進。這種設計使質量管控從“被動應對”轉向“主動防御”,顯著提升了產品質量的穩定性。

人工智能技術的應用為鋼鐵生產注入了智能基因。中冶京誠數科已構建60余個AI模型,覆蓋鐵鋼軋全流程。其中,生產物流跟蹤和生產質量檢測主要基于計算機視覺(CV)模型,生產質量預測則依托數據模型。這些模型的應用有效提升了生產穩定性與質量管控效率。目前,公司正積極推進大模型技術探索,聚焦智能協同調度與跨工序質量管控兩大場景,通過多模態數據融合、知識圖譜增強與聯邦學習等技術,在保障數據精準的前提下持續提升模型能力。

通過全流程協同優化,中冶京誠數科成功打破了工序壁壘,提升了生產效率;通過跨工序質量預測與閉環控制,實現了質量的主動防御;通過數據與模型雙驅動,推動了企業決策的精準化;借助大模型輔助新材料、新工藝研發,大幅縮短了研發周期。這些實踐已在多家鋼鐵企業落地見效,為傳統產業數字化轉型提供了可復制的路徑。作為工業數字化領域的深耕者,中冶京誠數科正以創新技術持續推動鋼鐵行業向智能高效、綠色低碳的方向邁進。